焼結フィルター・多孔質金属体の専門メーカー

多孔質金属とは

当社における多孔質金属とは、粉末冶金法(金属粉末材料を成形して焼結し金属製品を作る製法)で製作された製品のことを『多孔質金属』と呼ぶ。焼結金属を多孔質化し、全ての気孔が連結された製品が焼結金属フィルターである。焼結金属フィルターは『焼結金属』、『焼結フィルター』、『焼結金属フィルター』『焼結金属エレメント』、『焼結エレメント』『ポーラスメタル』、『多孔質金属フィルター』などと呼ばれることがあるが全て同じ多孔質金属のことである。

多孔質金属は、金属材料の中に微小な孔や空間が存在する金属の形態を指します。これらの孔は均等に配置されていることもあれば、不規則な配置を持つこともあります。多孔質金属は、その孔の形状やサイズによって異なる特性を持ちます。

多孔質金属の特性には以下のようなものがあります

- 軽量性:孔が存在することで金属の密度が低くなり、軽量な材料となります

- 高い表面積:多孔質構造により表面積が増加するため、触媒や吸着材料としての用途に適しています

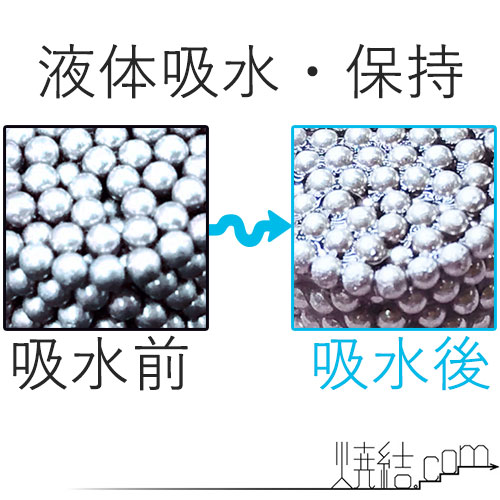

- 吸収性とフィルタリング:多孔質金属は気体や液体を吸収・分離する能力があり、ガスフィルターや圧縮機の吸音材料などに用いられます

- 衝撃吸収性:多孔質構造が衝撃エネルギーを吸収するため、クラッシュゾーンやエネルギー吸収材料として利用されることがあります

- 熱交換:多孔質金属は熱伝導率が高いため、熱交換材料として利用されることがあります

多孔質金属は、自動車産業、航空宇宙産業、エネルギー産業、バイオメディカル分野などでさまざまな用途に活用されています。

焼結金属フィルターは、高温で金属粒子を焼結させて作られるフィルターの一種です。焼結とは、粉末状の金属を高温で加熱し、それらの粒子を固結させるプロセスです。焼結金属フィルターは、その高い耐久性と高温耐性により、厳しい環境下で使用されることが多いです。主な用途としては、高温ガスや腐食性ガスのろ過や、エンジンの排気ガス浄化などがあります。このフィルターは、微細な金属粒子の間に空隙を作り、ガスや液体の流れを通す際に目詰まりを防ぎつつ、不純物や微粒子を除去します。また、焼結金属フィルターは再利用可能な特性を持ち、洗浄や再生が可能な場合もあります。焼結金属フィルターは、高いフィルタリング効率と耐久性を求められる産業や自動車産業などで広く使用されています。

多孔質金属の性質

多孔質金属は、金属素材を微細な孔や空隙が多く存在する状態にした材料です。これらの微小な孔や空隙は、金属の構造を多孔質にすることで特定の目的に応じた性質を持たせることができます。

多孔質金属の特性には以下のようなものがあります

- 軽量かつ高い強度:微細な孔や空隙を持つことにより、相対的に軽量でありながら強度がある特性を持ちます

- 高い表面積:多孔質構造により、表面積が増加し、反応などの化学的なプロセスに利用できます

- 透気性:空隙が空気やガスの通過を可能にし、フィルタリングやガス分離などの用途に適しています

- 熱伝導性:多孔質金属は熱を効率的に伝えることができるため、熱交換器や熱疎水材料などに利用されます

多孔質金属は、化学工業、エネルギー産業、医療分野、航空宇宙産業など、さまざまな分野で広く使用されています。特にその特殊な構造により、特定のアプリケーションに適した効果的な材料として利用されています。

多孔質金属の材料の種類

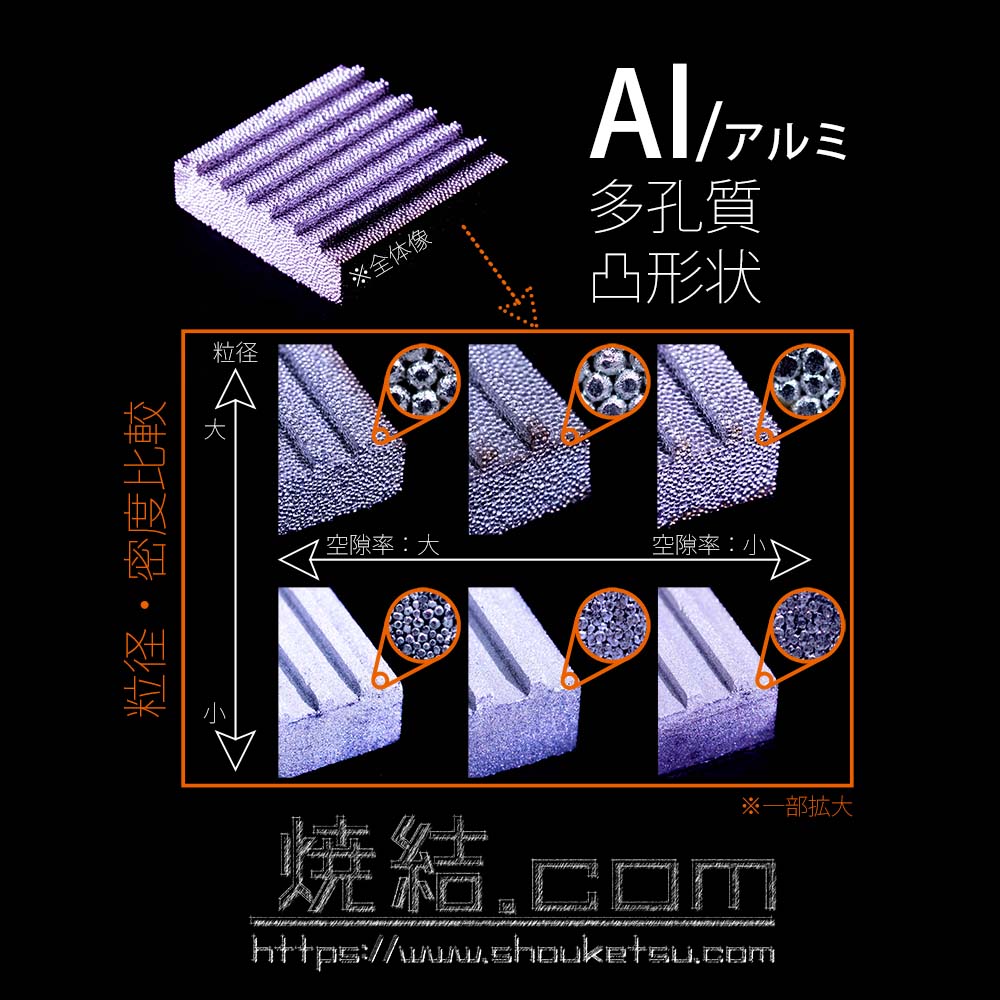

多孔質金属はどのような材料を使用するかにより、性能・形状・圧力損失が変わるのでご使用環境や用途により最適な材料を選定することが必要であると考えます

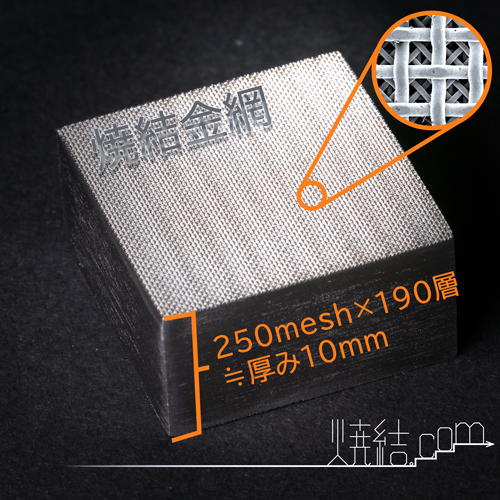

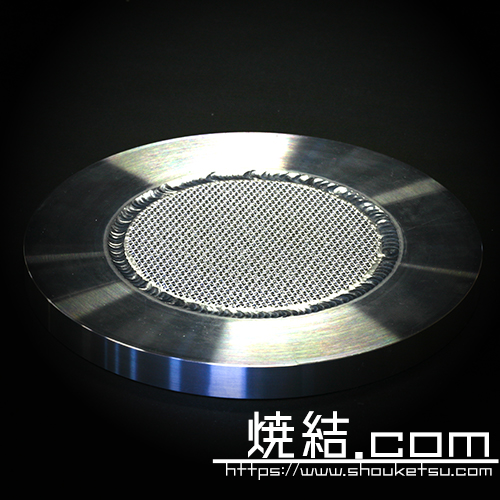

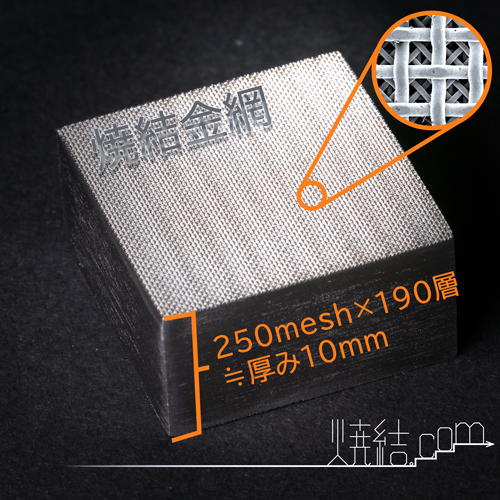

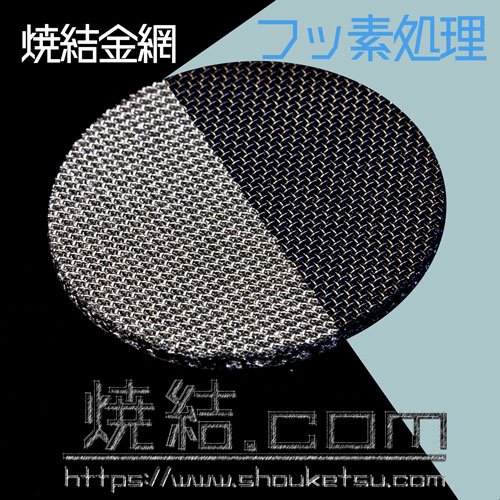

金網

焼結金網は、金網を1枚から複数枚積層し、焼結処理(金網の線と線を溶着させる)を施した製品である。金網を積層し、焼結処理を施すことにより積層した層と層を一体化することが可能で①強度の確保、②正確な気孔径、③圧力損失の低減をバランスよく適えることが出来る多孔質金属である

多孔質金属の用途

多孔質金属の用途は多岐にわたりますが、用途・ご使用環境に合わせた素材を使用する必要がございます。

多孔質金属は、その特殊な構造と性質からさまざまな用途で利用されています。いくつか代表的な用途を以下に挙げます

- キャタリスト担体: 多孔質金属は触媒の担体として利用されます。触媒反応において、反応物質を反応場所に運び、反応物質同士の反応を促進します

- フィルタリング材料: 多孔質構造により、ガスや液体のろ過に適したフィルタリング材料として使用されます。空気やガスの浄化や粒子の除去に有効です

- 熱交換器: 高い熱伝導性を持つ多孔質金属は、熱交換器や放熱材料として利用され、熱の効率的な伝導と放散を可能にします

- バッテリー極材: 多孔質金属は、電池の極材として使用されることがあります。電極としての活性表面積を増やし、電池の性能を向上させる効果があります

- 空間構造材料: 多孔質金属は軽量かつ高い強度を持つため、航空宇宙産業や自動車産業などで空間構造材料として使用されることがあります

- 医療用インプラント: 多孔質金属は人体に親和性があり、人工骨などの医療用インプラントに用いられることがあります

ベイパーチャンバー(ヒートシンク)

ヒートシンクであれば、焼結金属(多孔質金属)の気孔を液体が通過することにより金属からの熱伝導が効果的に伝わります

バブリング

焼結金属フィルター・焼結金網を採用したバブリングノズルは気泡を拡散することが可能です。気泡を微細化するには一工夫必要となりますが現在最重要事項と考え、開発に取り組んでおります

防爆フィルター

焼結金属フィルター・焼結金網を採用した防爆フィルター、フレームアレスターは微細気孔を通過することによる消炎効果、焼結金属フィルターによる連続気孔による内部圧力の通過、金属素材同士の結合による優れた強度により採用実績多数ございます

金型のガス排出

射出成形時に発生するガスを排出する目的で射出成形型に設置し金型のガス抜き(エアー抜き)に使用されます。一般的なガス抜きは気孔構造がストレートで圧力損失が低すぎたり、気孔が大き過ぎ『ヘタ』が大きく次工程の手間が多かったりと問題点もあるかと思います。焼結金属フィルターエレメントであれば気孔構造は複雑な流路構造を形成しますので適度な圧力損失で気孔径は数μmから100μmまで充填材に合わせて選定可能です。次工程の削減にかなり有効かと思います。

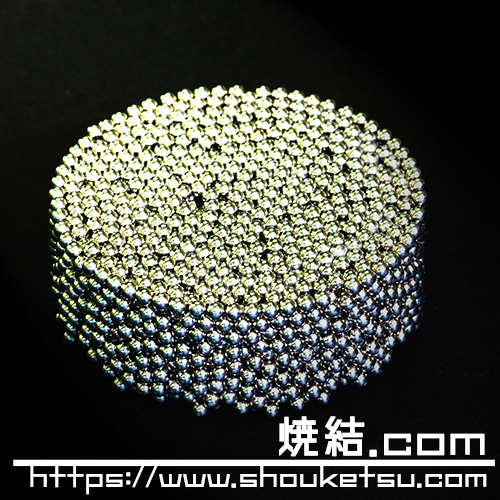

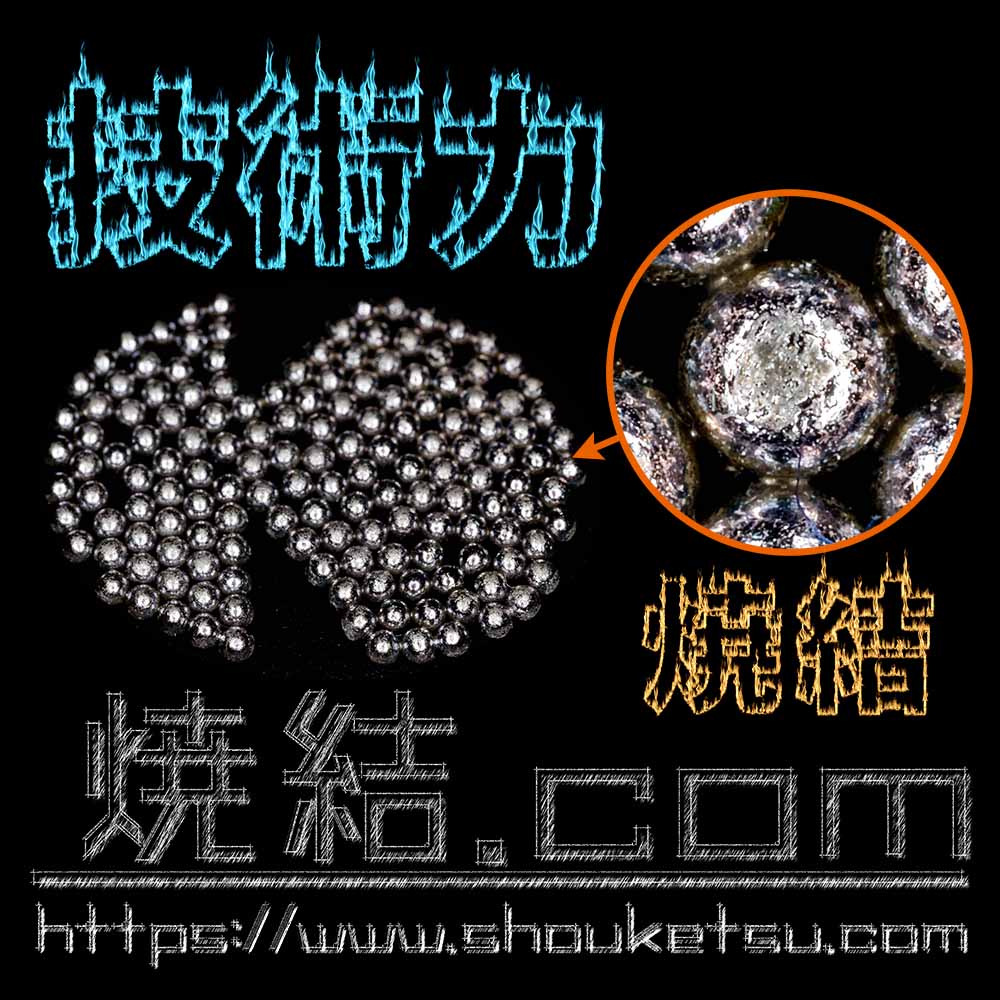

焼結のメカニズム

- 金属粉(粒)体の活性化

- 金属粉(粒)体表面の溶融

- ネックと呼ばれる金属粉(粒)体と金属粉(粒)体の間に出来るくびれの様なものの形成

- ネックの成長

と、焼結が進行するメカニズムには大きく4段階ありネックの成長が少なすぎると強度が足りず粉末がポロポロする『脱粒』という現象が生じます。逆に成長しすぎると気孔が全て潰れてしまい多孔質金属では無くなってしまいます。

多孔質金属の加工例

焼結技術を応用し、多孔質金属を専門に製作しているメーカー。焼結フィルターや金属フィルターエレメント、焼結エレメントなど呼称は多数ございます。

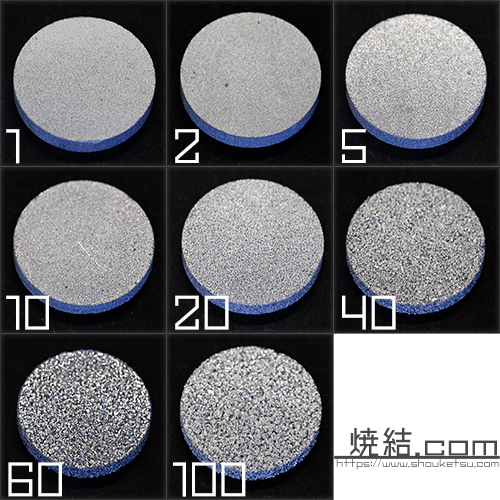

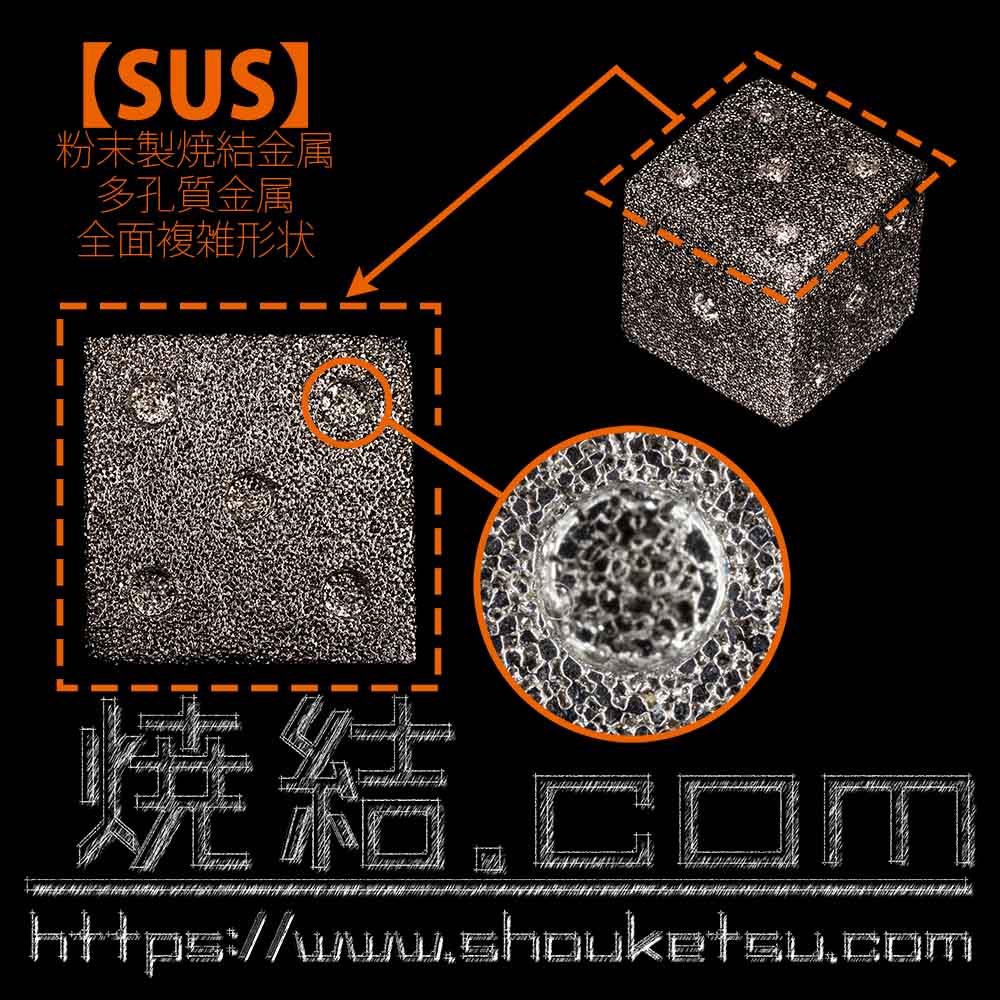

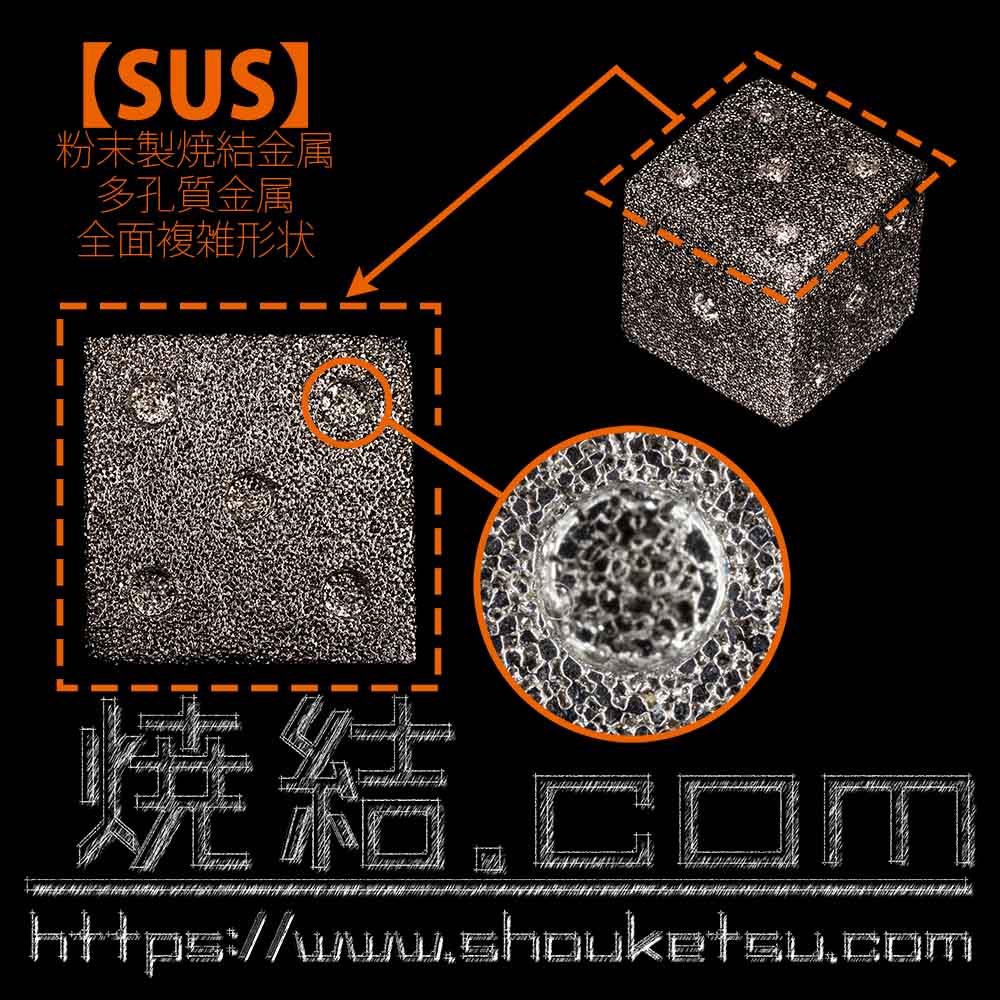

SUS316L粉末を使用した多孔質金属で一つの個体内でフラット、溝形状、山形状、凸形状の複雑形状を凝縮

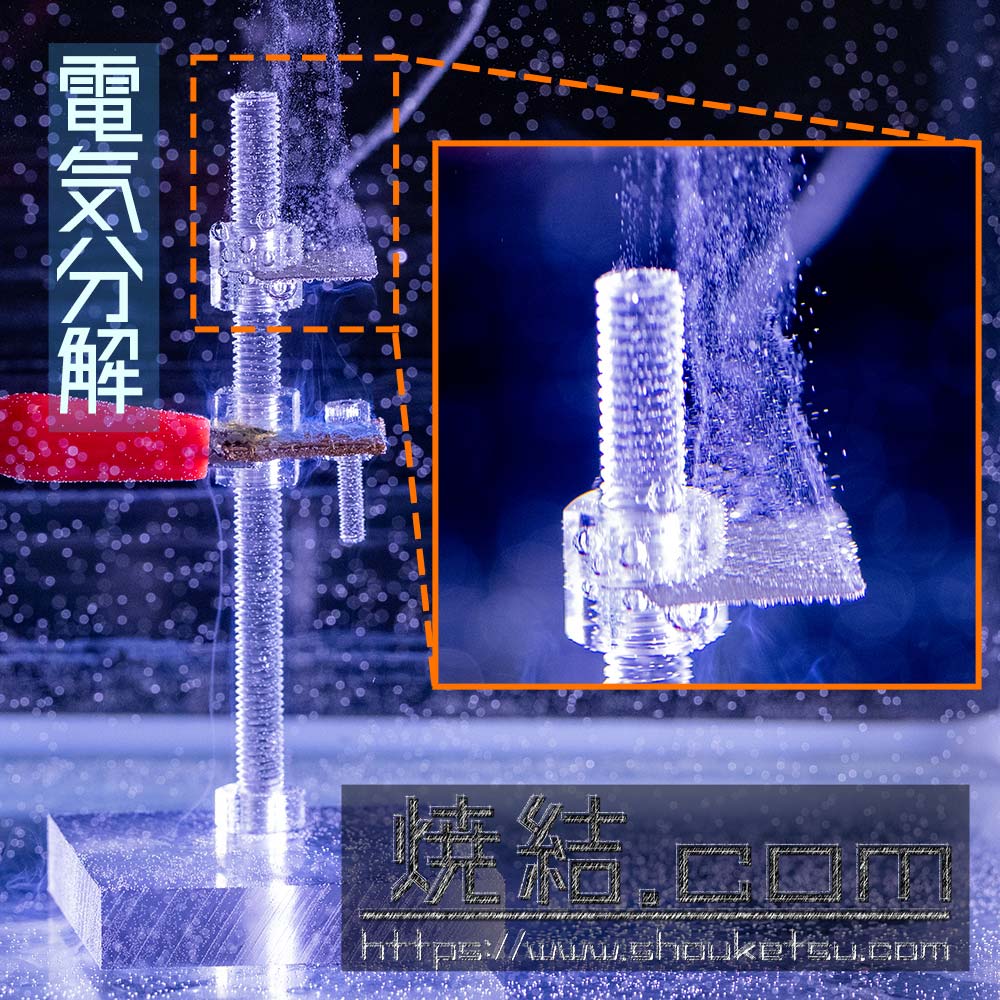

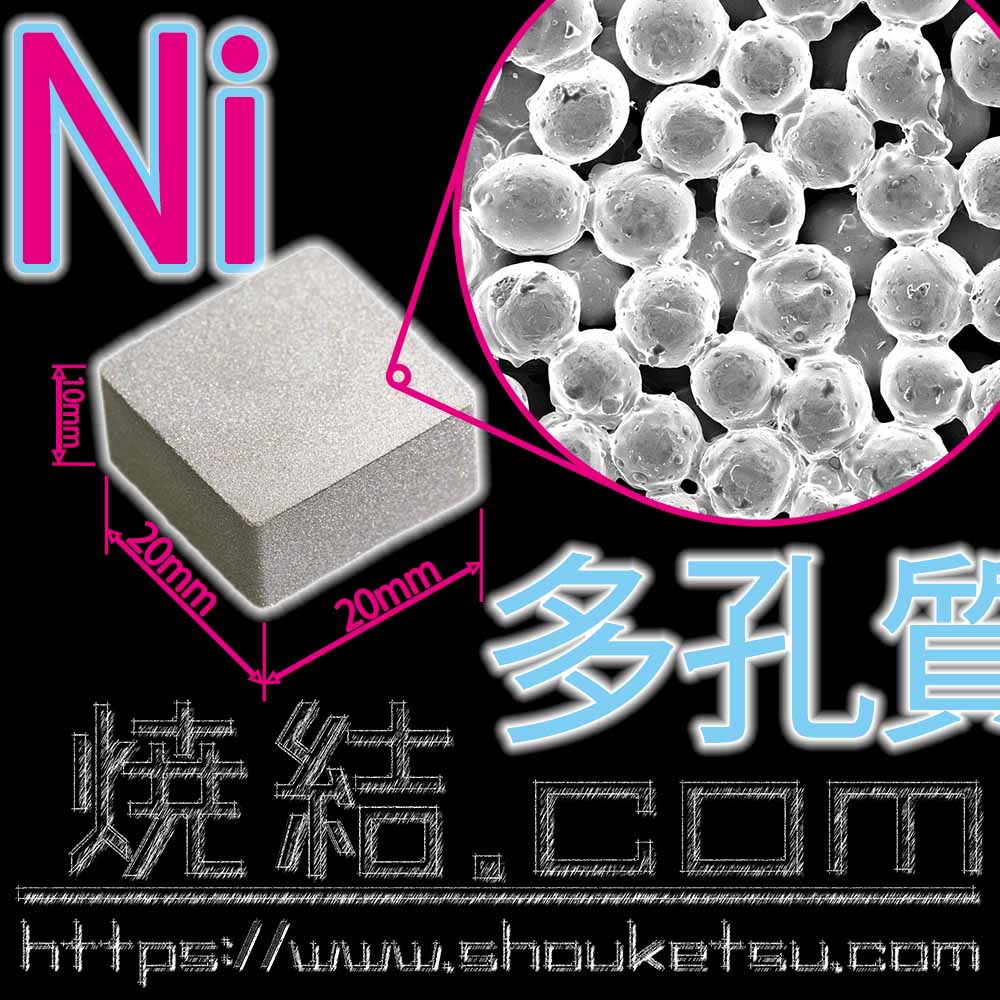

ニッケル粉末を使用した多孔質焼結金属体。ノーバインダー仕様で製作可能。□20×20×t10の製作例。電気分解用途での電極など

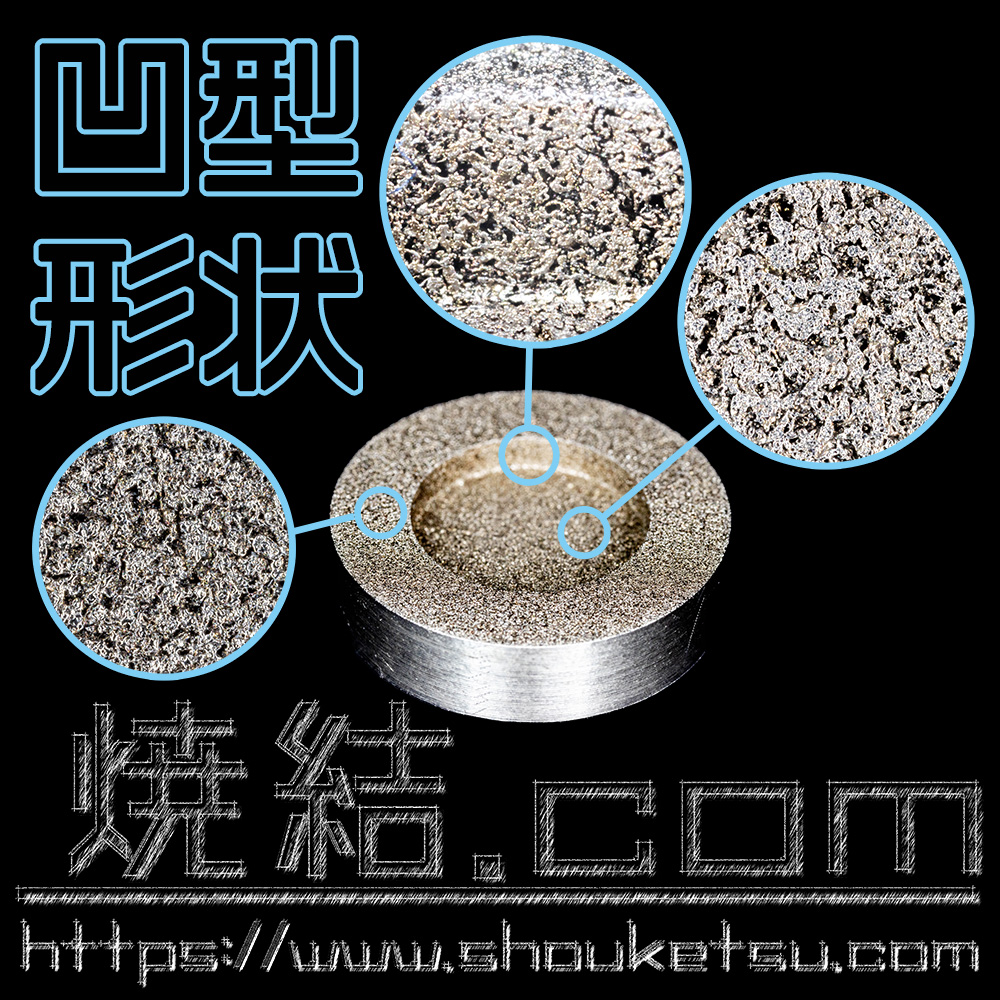

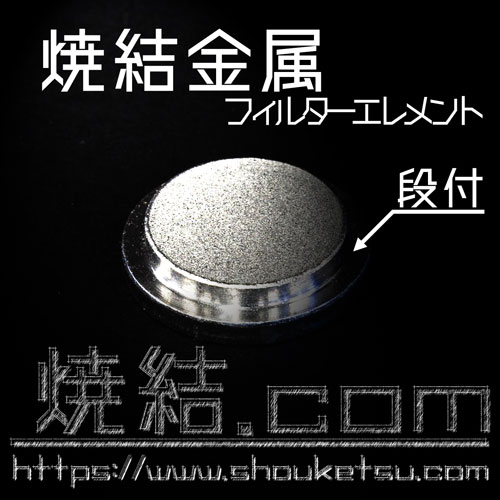

多孔質金属の焼結金属フィルターに凹型形状の加工を施工。加工後も焼結金属フィルターの特長である気孔を保有(目詰まりがない)。通常、焼結金属フィルターでは、寸法精度・複雑な形状を形成することは不可能とされているが、この加工技術により寸法精度・複雑形状化を著しく向上できる。

粉末焼結金属フィルターに段(溝)を加工することによりボルト頭が突出しない。また、Oリングやパッキンの溝を加工することも可能。※加工面は目詰まりを起こします

SUS粉末とCu粉末の異種金属を焼結処理にて一体化した製作例。電気伝導性・熱伝導性に優れたCuと電気伝導性・熱伝導性に劣るSUSながら強度・耐食性・機械加工性に優れた性質を融合することにより得られる付加価値は大きい…ハズ

ステンレス(線径0.3mm)のカットワイヤーを焼結処理した多孔質金属

1/4(6.35)配管内で液体内に気体を溶かし込むことを目的とし、効率化のためにガスを気泡化するためのバブリングシステム。

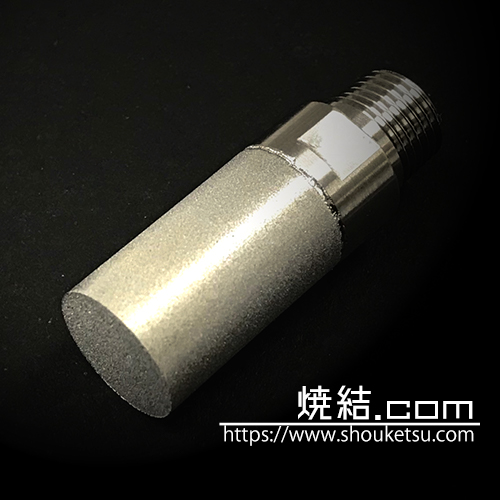

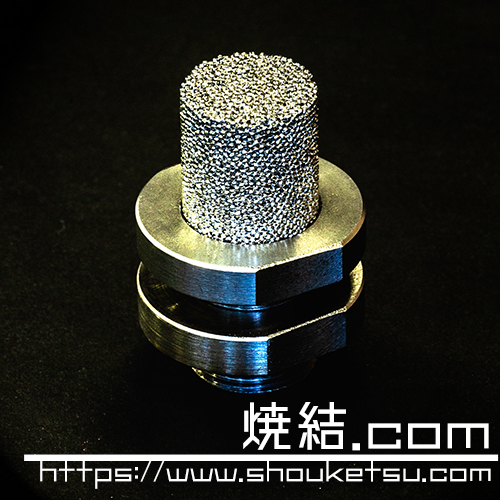

ステンレス焼結金属フィルターとねじ付金具を溶接にて接合

SUS粉末焼結フィルターにフランジ(M8-内ネジ)を溶接にて接合。漏れを防ぐため内ネジ突き当りにガスケットを設置できるように工夫。

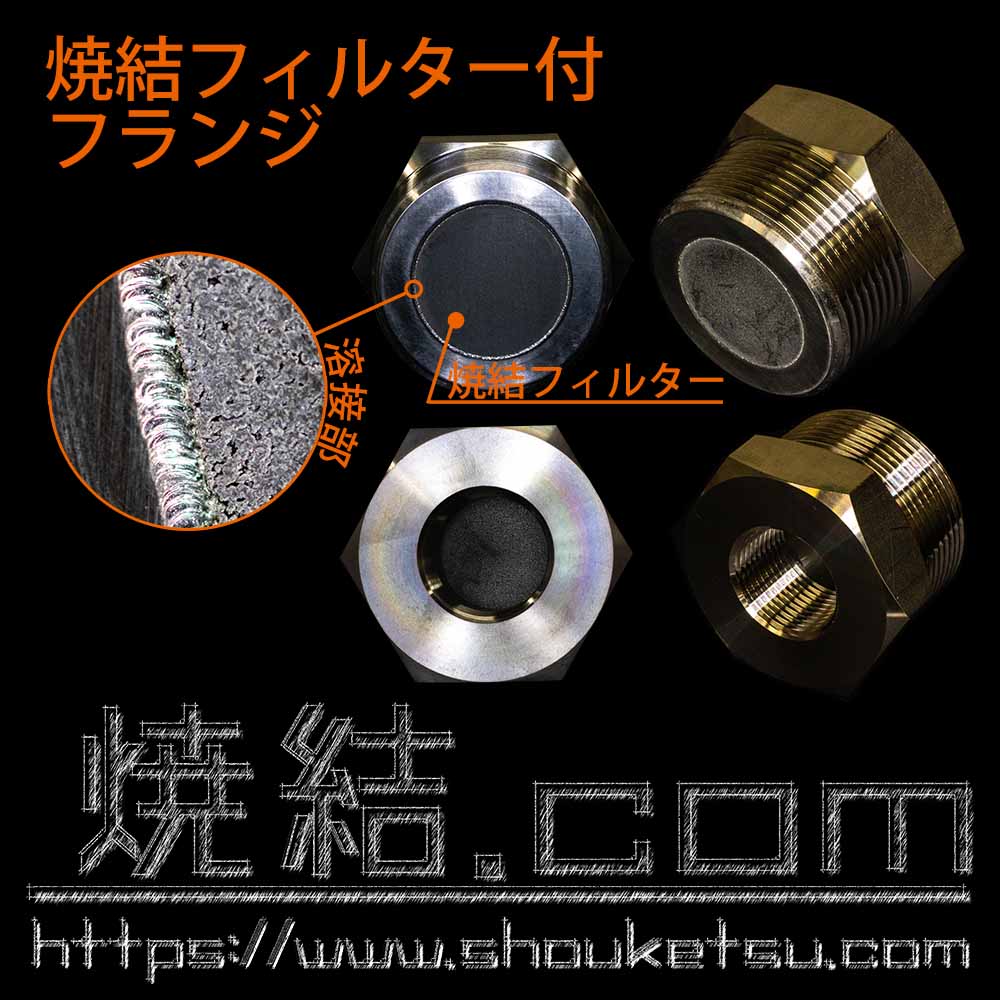

外ネジPT11/2(1インチ半)×内ネジPT3/4(6ブ)のソケット先端に焼結金属フィルターを溶接にて接合

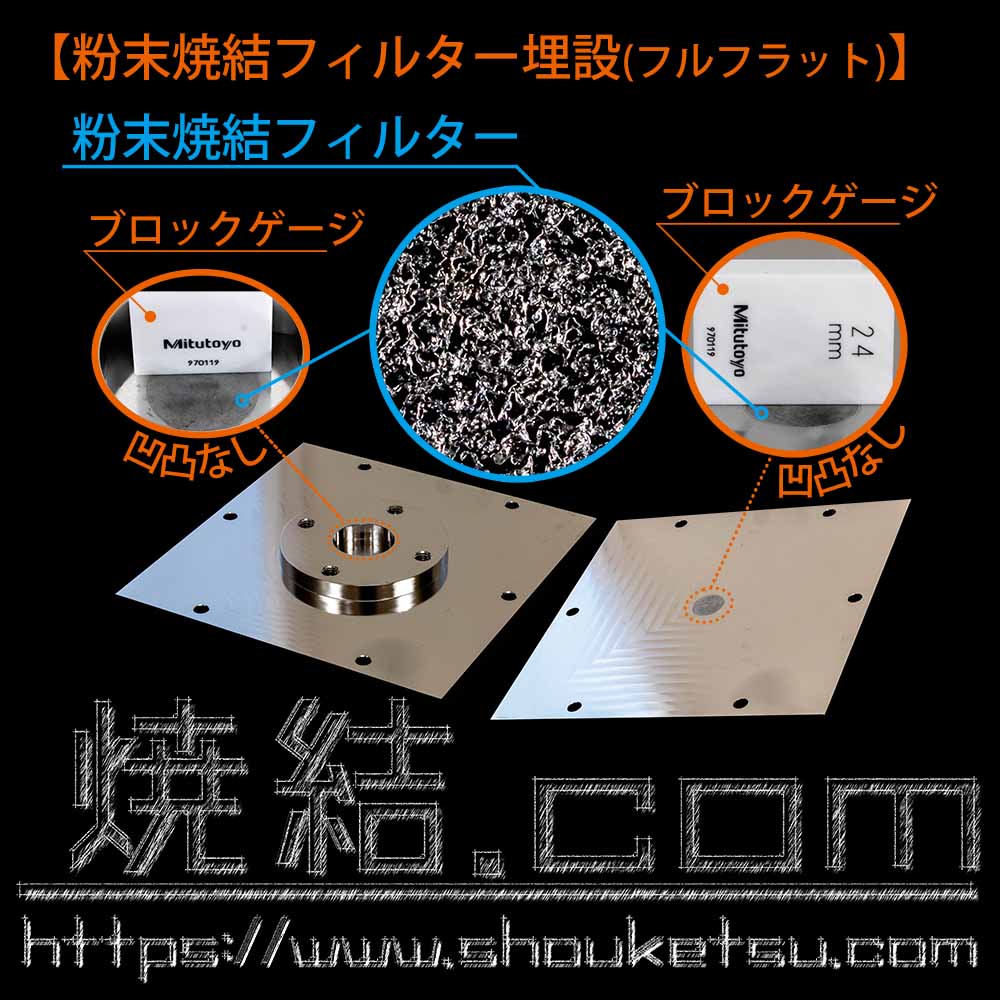

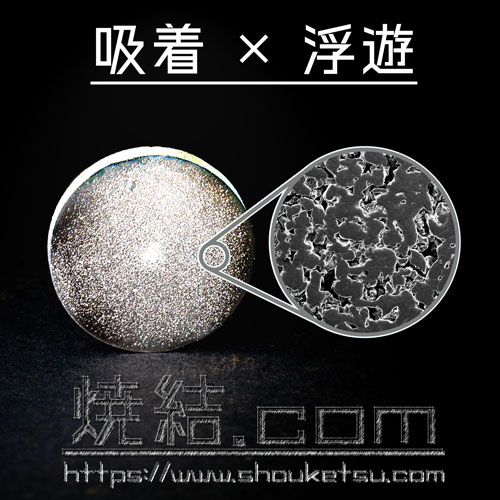

多孔質金属をハウジングに埋設し、フラットになるように設計・製作。ハウジングとの段差をなくし、フラットにすることのメリットは大きく、吸着プレートや浮遊プレートに特に効果を期待できます

焼結金属フィルターをM5継手に溶接接合。点溶接、全周溶接は用途により選択可能

ニップル形状の継手に焼結金網フィルターを全周溶接にて搭載。配管の単純化・効率化が期待できます .jpg)

焼結金網フィルター付ニップルの搭載構造をカシメと溶接とし、状態比較。使用環境に応じた搭載方法の選択が可能。

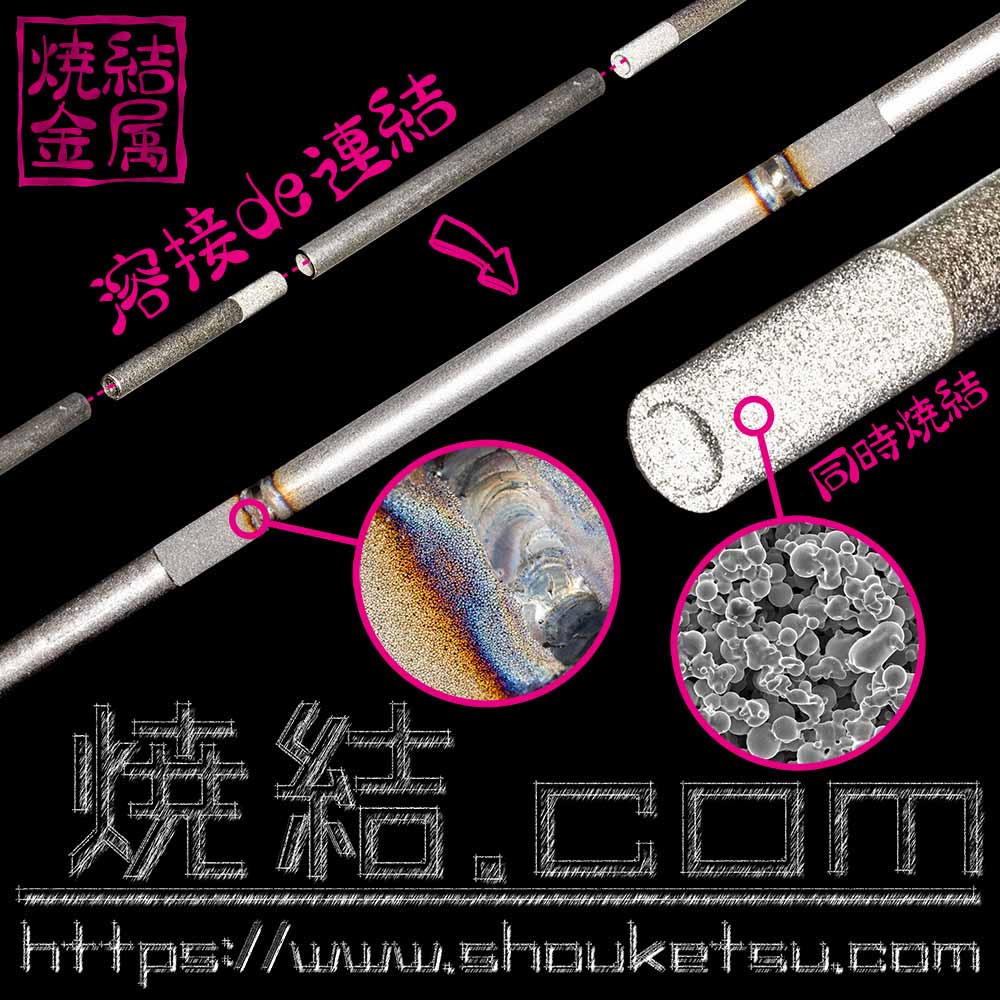

sus粉末の焼結体とsus管を同時焼結にて一体化させ、その同時焼結体とsus管を溶接で連結することにより、1mを超える長い整流管を製作することも可能

整流効果が期待でき、バブリングやセンサーケース、センサーカバーなどにも応用可能

SUSパイプの外径にSUS粉末焼結を同時焼結にて接合した製作例

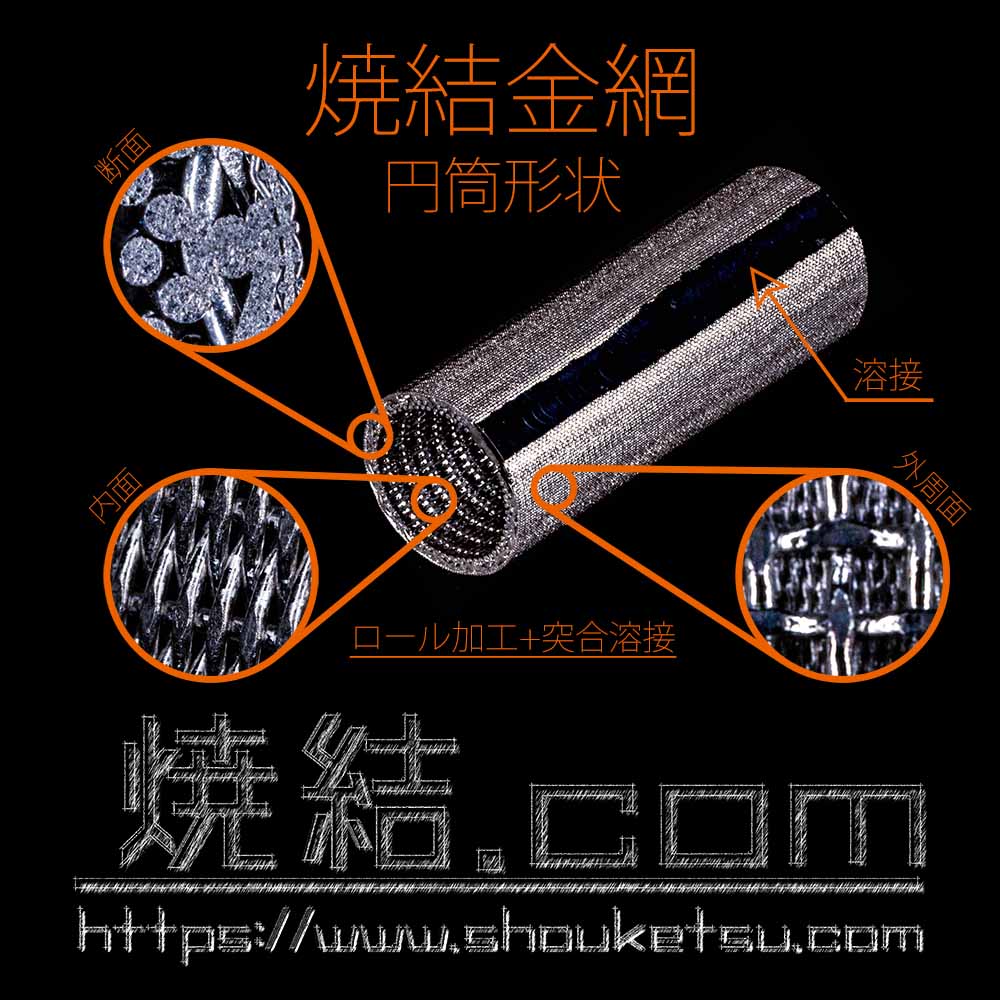

焼結金網をロール加工+突合溶接にて円筒形状に加工し、更に3重に配置したハウジング

焼結金網をロール加工し、突合せ溶接により円筒形状に加工した製品。焼結金網の構成は目的により自由設計可能です

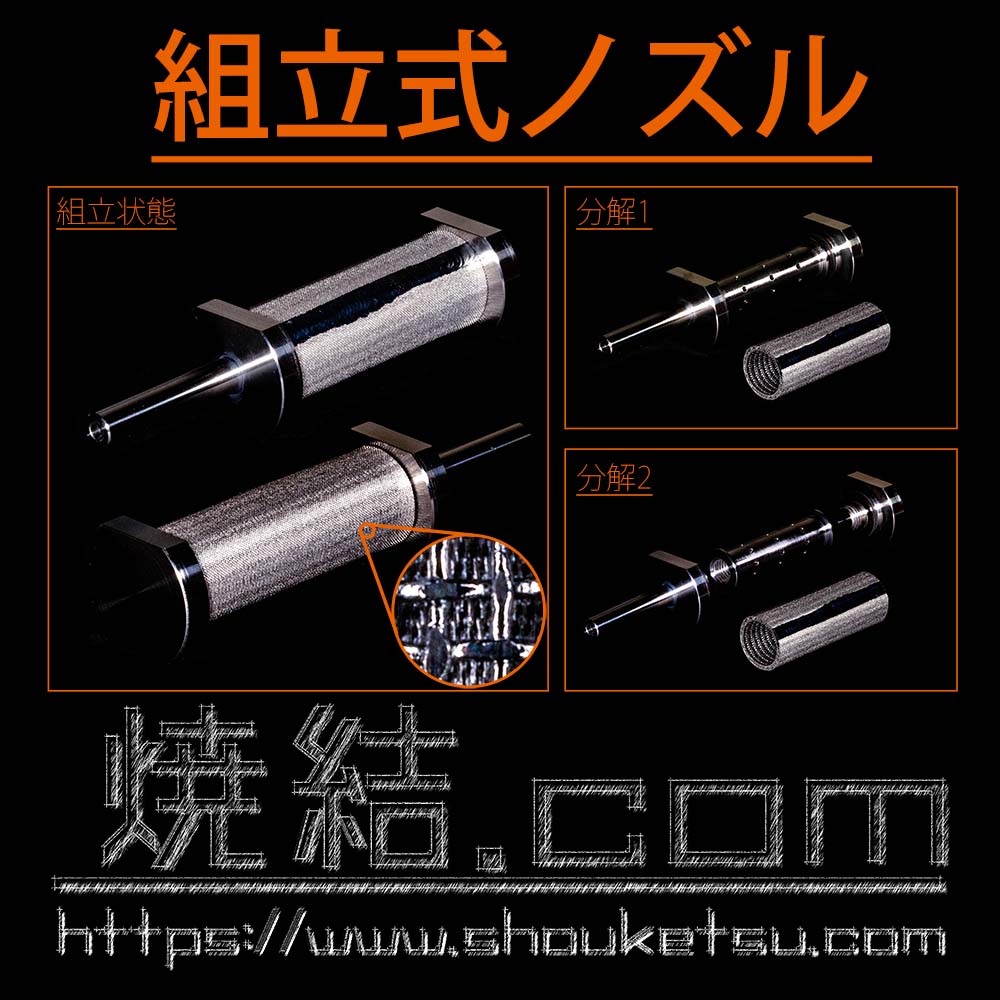

焼結金網ノズルを組立式に構造設計し、内部や各部品ごとに洗浄・消毒・滅菌の施工しやすさを追求したノズル

SUS粉末を使用した焼結金属フィルターを角形状に加工。用意したハウジングに挿入後、全周溶接にて接合。

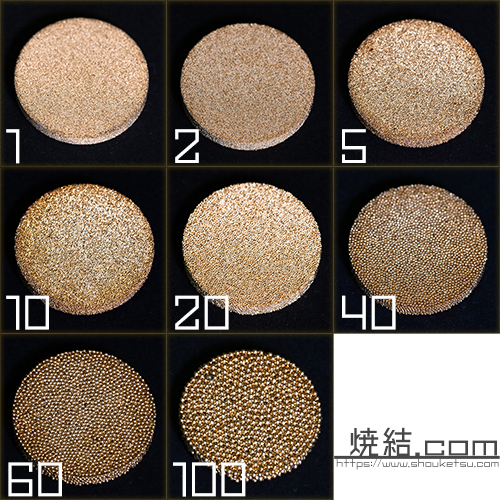

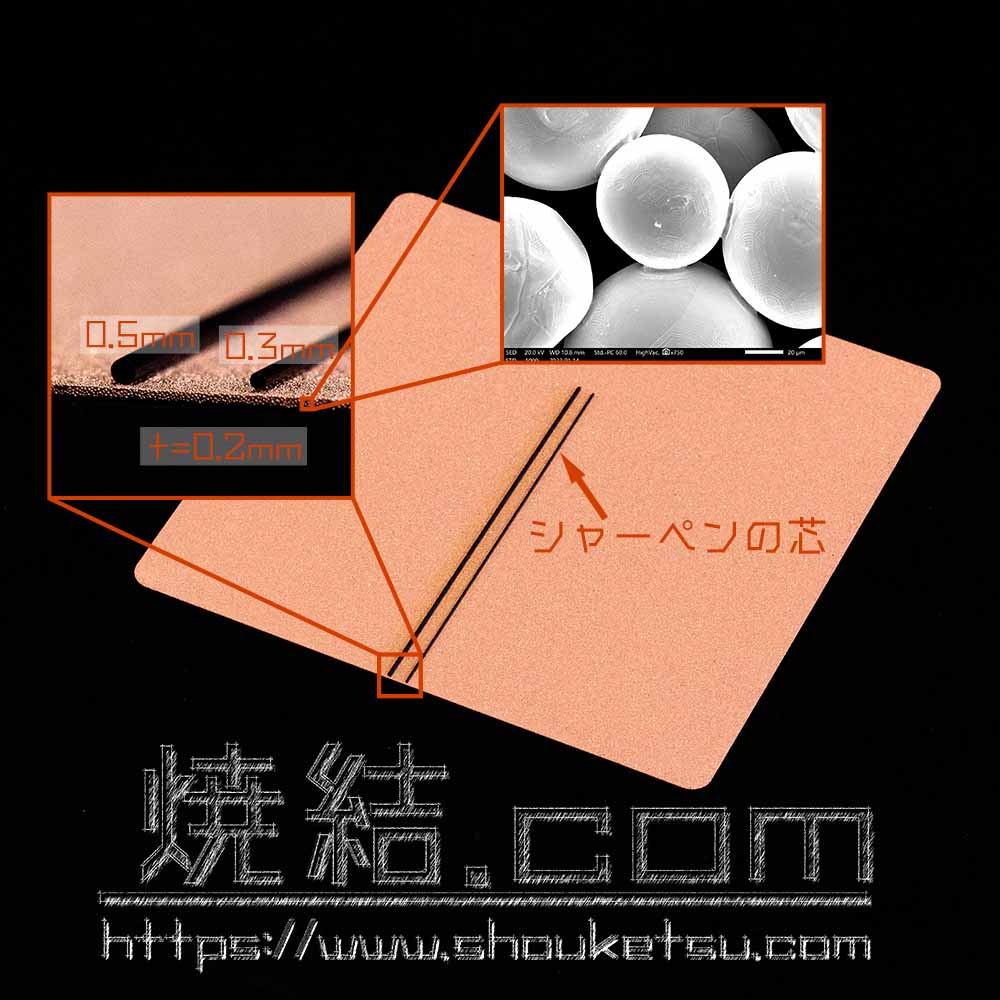

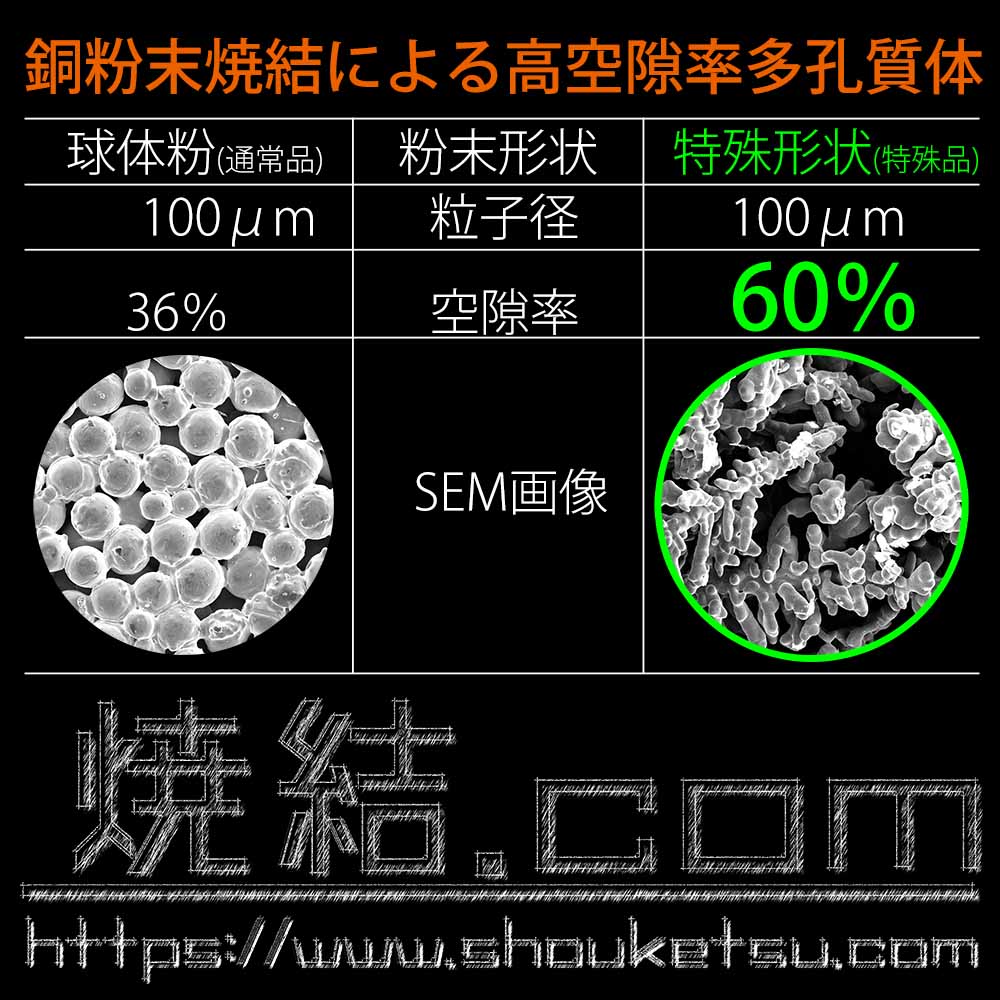

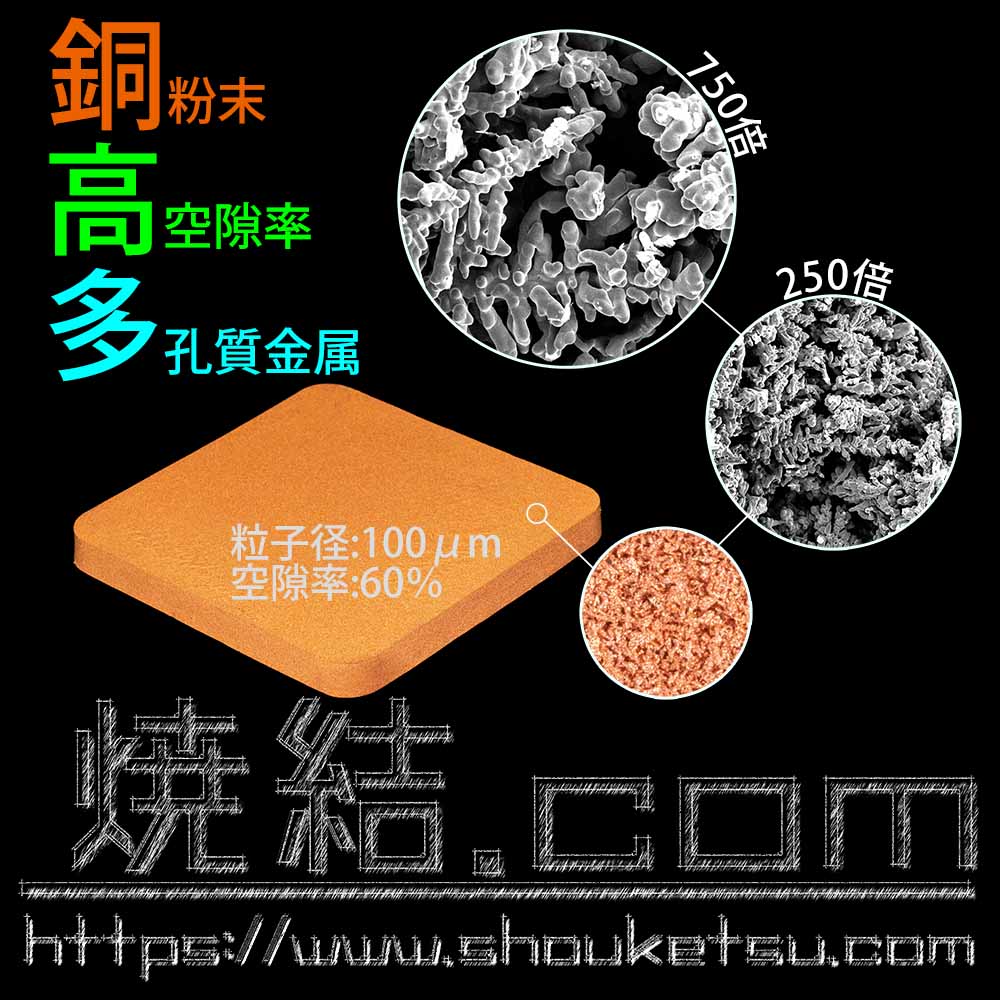

銅製多孔質焼結金属は球体粉を使用することが一般的ですが、その場合粒子径が小さくなれば空隙率も低くなりますが、特殊用途として、気孔径は小さくしたいが空隙率も高くしたいという相反する要求がございます。その相反する状況を覆した製品

粒子径100μmという微小粒子径ながら空隙率約60%を誇る多孔質金属。焼結金属という製造方法の特長でもあるが、複雑な形状が造形できるのがポイント

純銅製のコップ形状(円筒底付で、)外径4mm×内径2mm×長さ10mmの極小サイズ。粒子は300μmの粗大球を使用。この寸法感で使用する粒子径としてはかなり大きい。

両面に凹凸(山、溝)があり、空隙率が60%(密度40%)の銅製多孔質焼結フィルター。機械加工による寸法形状出しではなく、一体成型。 .jpg)

銅粉末の焼結体の間に銅板を挟み込み、同時焼結を試行

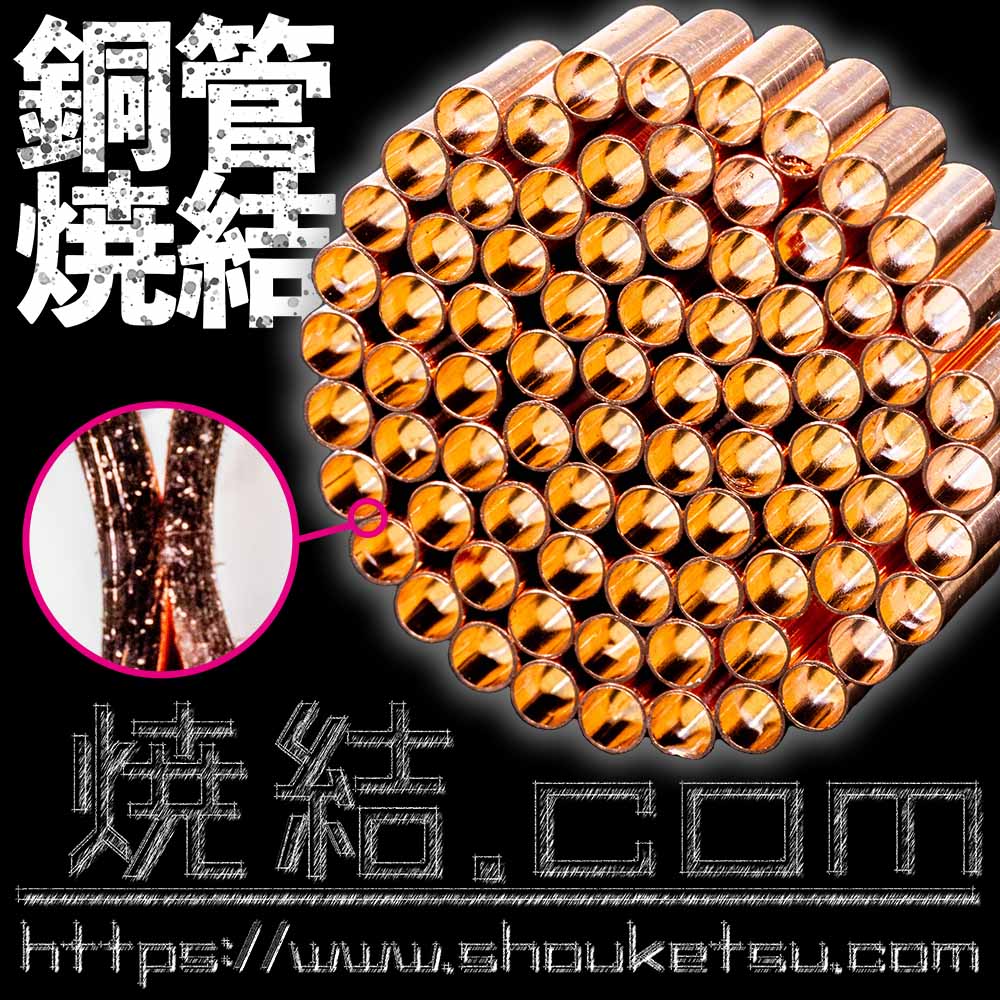

銅管を連続的に配置し、銅管同士を焼結技術により接合した製作例。ヒートシンクやヒートパイプに…

銅管を連続的に配置し、銅管同士を焼結技術により接合。粉末焼結体を先端に埋設するように同時焼結することにより、整流・吸水効果を付与。ヒートシンクやヒートパイプに…

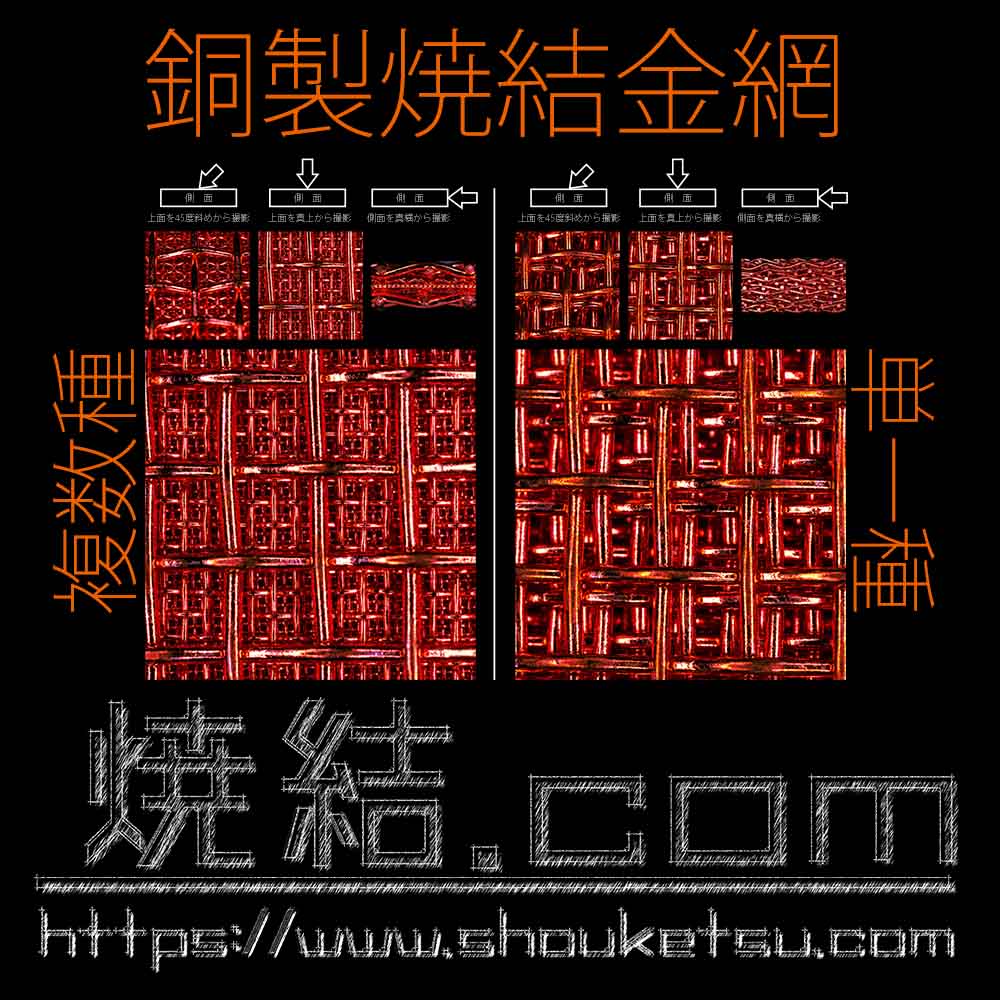

純銅製の金網を積層し、焼結処理した製品。金網の構成を複数型、単一型など構成は正に自由自在である。用途に応じて選択可。

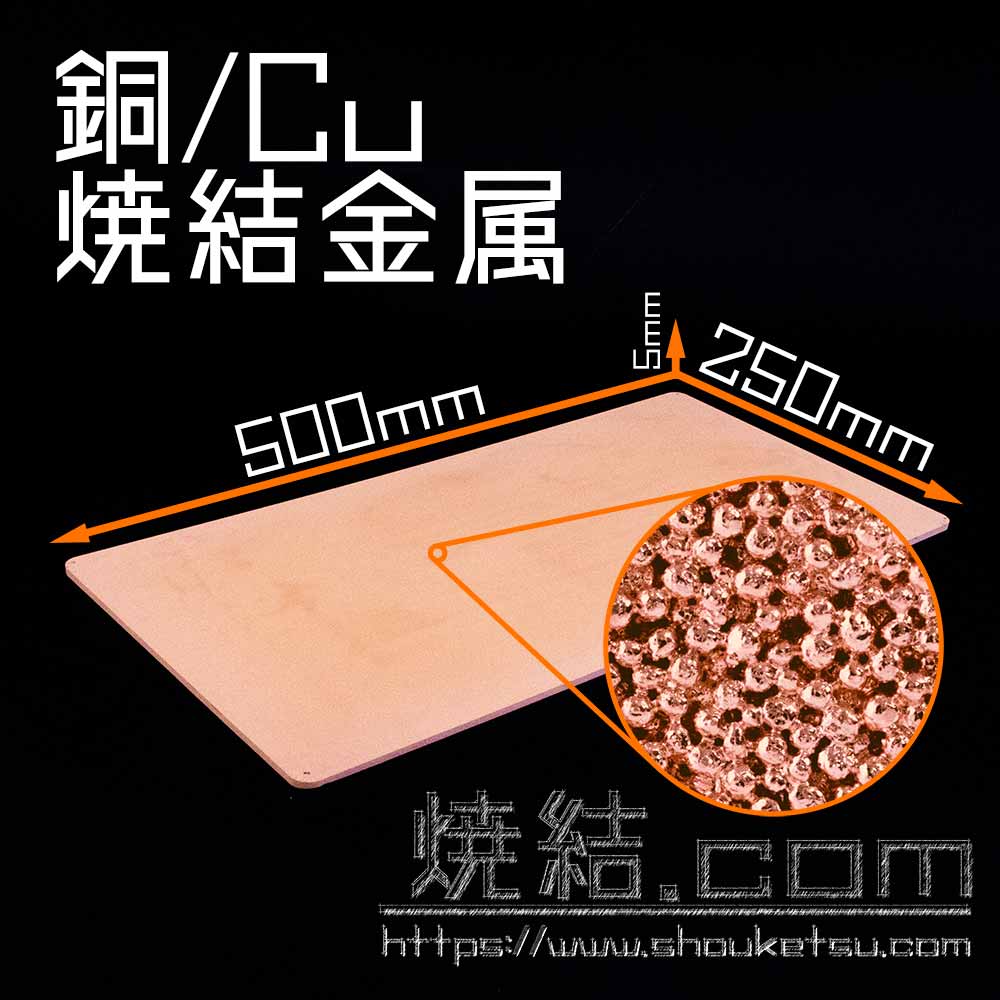

銅の焼結金属で四角形状の多孔質金属

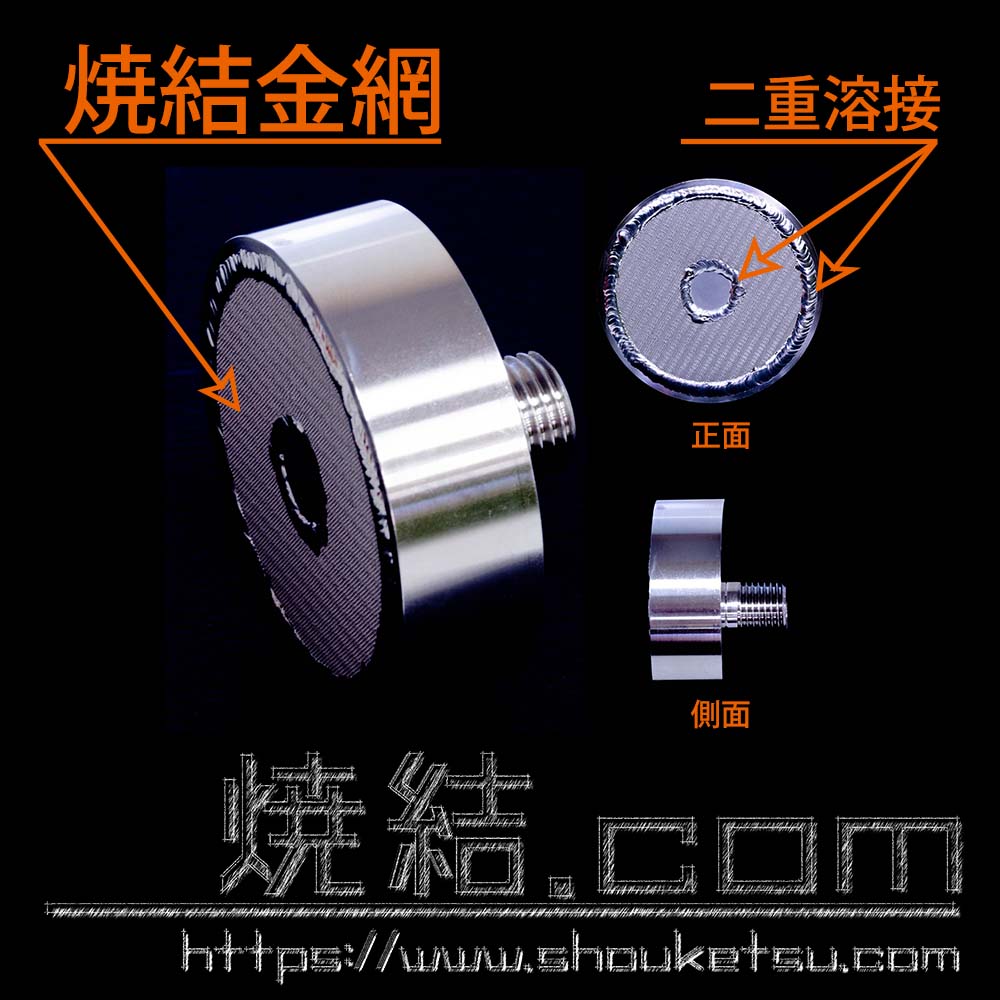

焼結金網をハウジングに装着後内・外の二重に溶接を施工

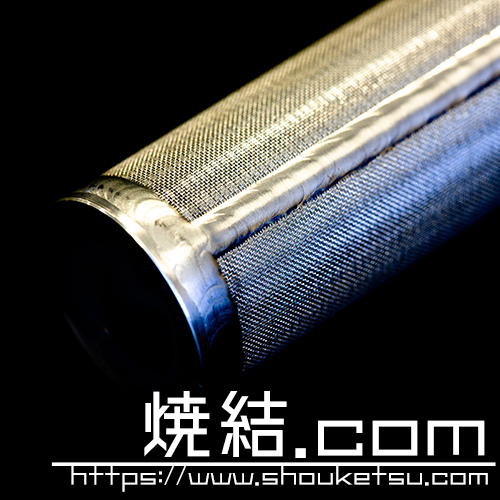

500Lの焼結金網2本を溶接で繋ぎ長さを1000L(1メートル)まで延長

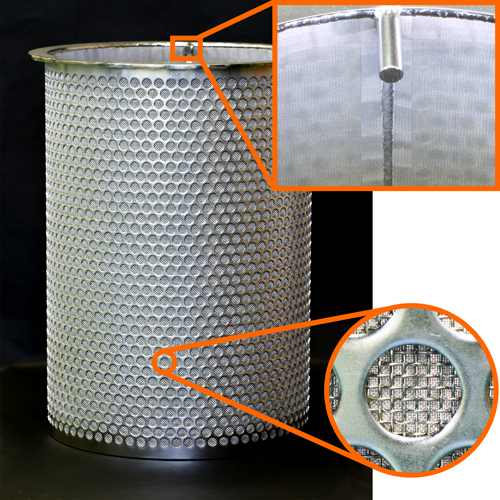

焼結金網製のフィルター、ストレーナー

焼結金網仕様のストレーナー。バスケットタイプやラインフィルタータイプなど各種形状、長尺物や大外径にも対応可能です。

焼結金網フィルターをフランジと溶接し、インラインフィルターとして設置出来る様にした製品。

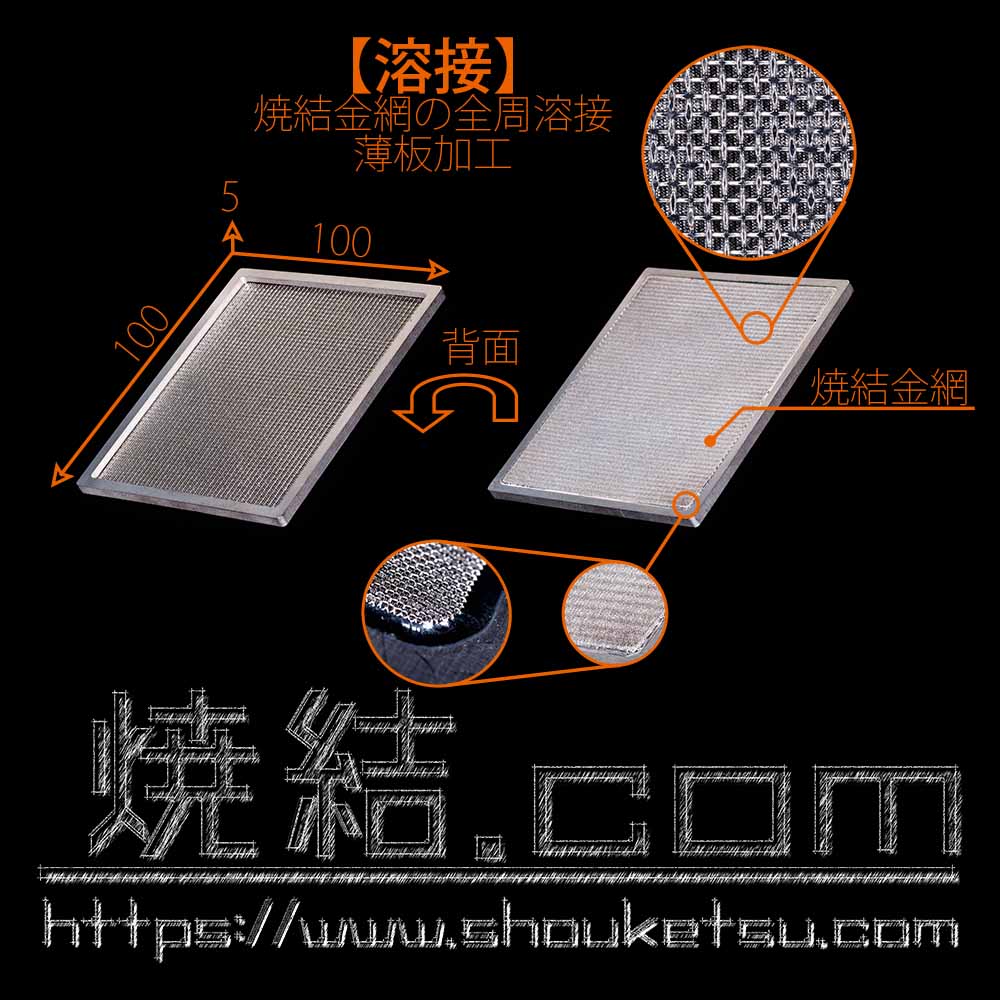

焼結金網の全周溶接加工事例。□100×100×t5のSUS薄板に焼結金網を挿入する溝を彫り込み、溶接を全周に施工。薄板の加工だけでも歪が大きく、ハードルは高い。

焼結金網の側面を溶接にて封止、さらにハウジング溶接することにより内部まで完全に流路を封鎖した防爆フィルター/フレームアレスター

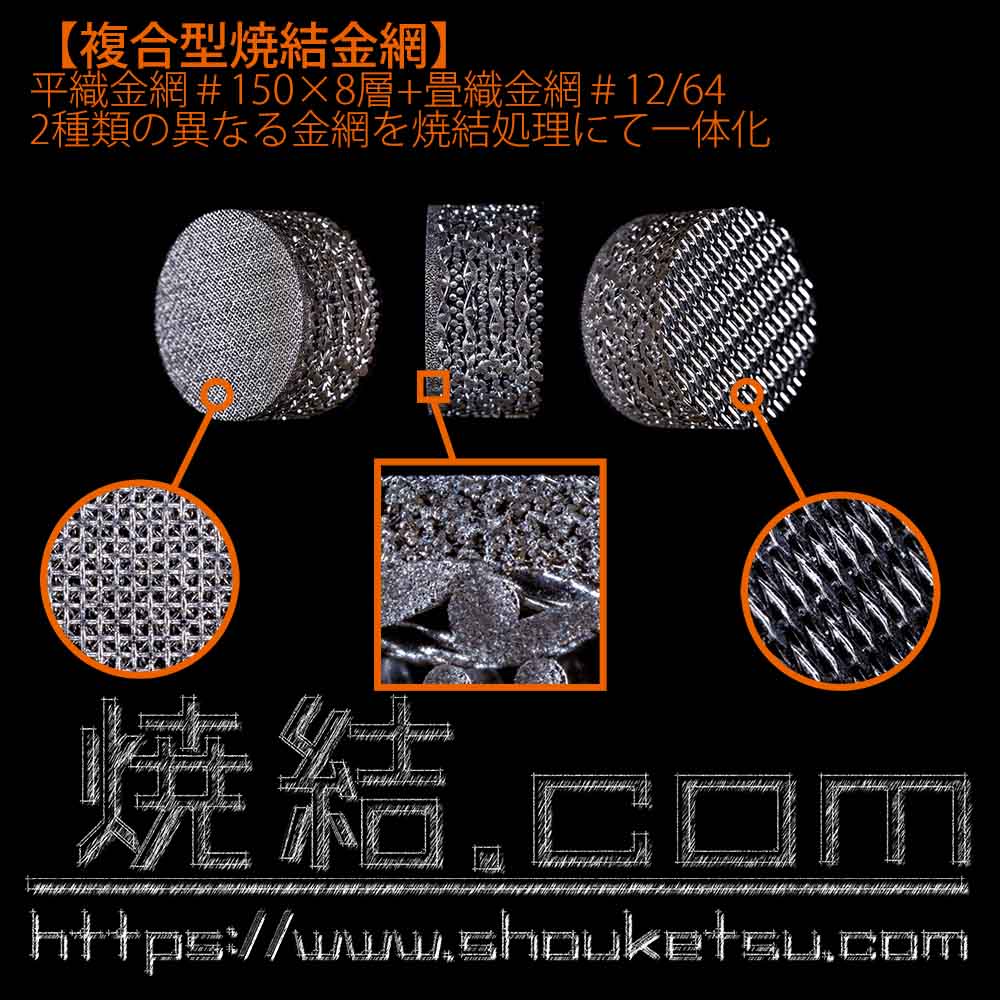

2種類の異なる金網を一体化した積層焼結金網。例では150mesh(平織金網)と12/64mesh(畳織金網)を複合化した製作例。一つの部品で2つの性能を担保可能。

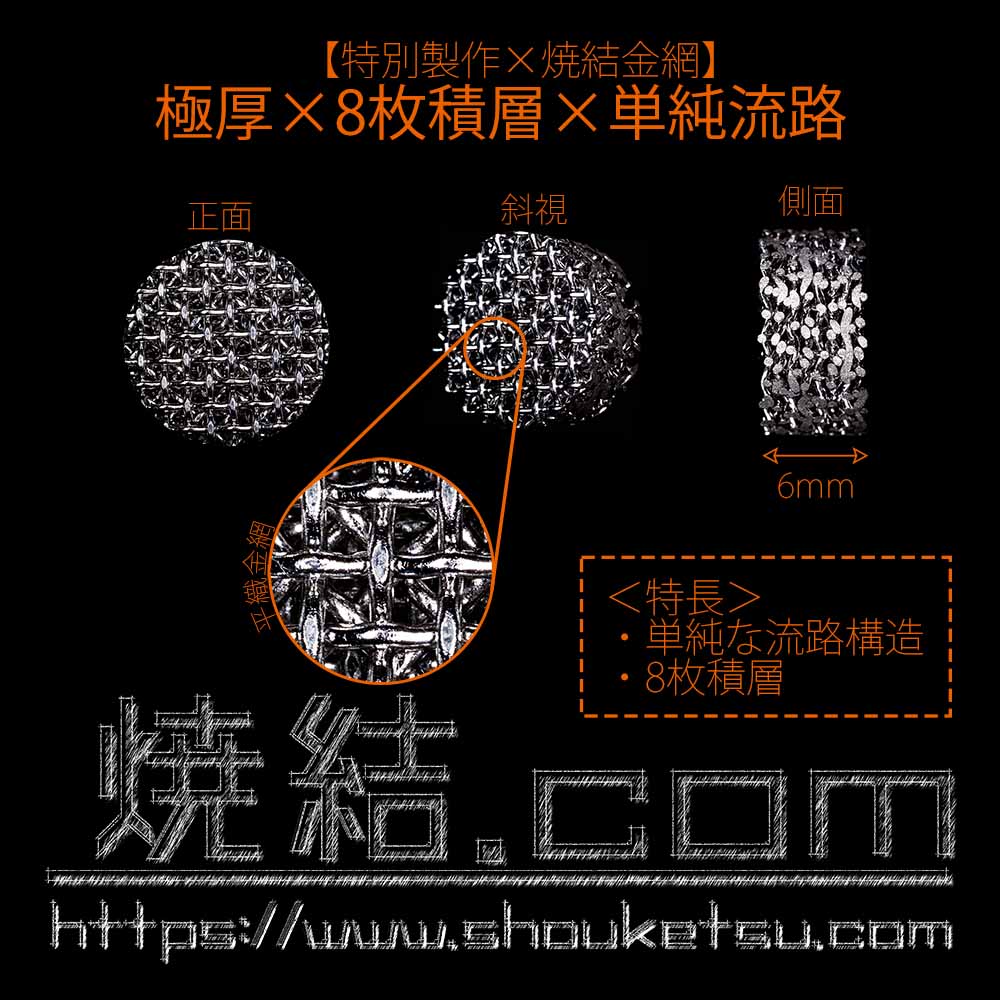

線径が太く、目の粗い平織金網を8枚積層し強度と厚みを両立した焼結金網。

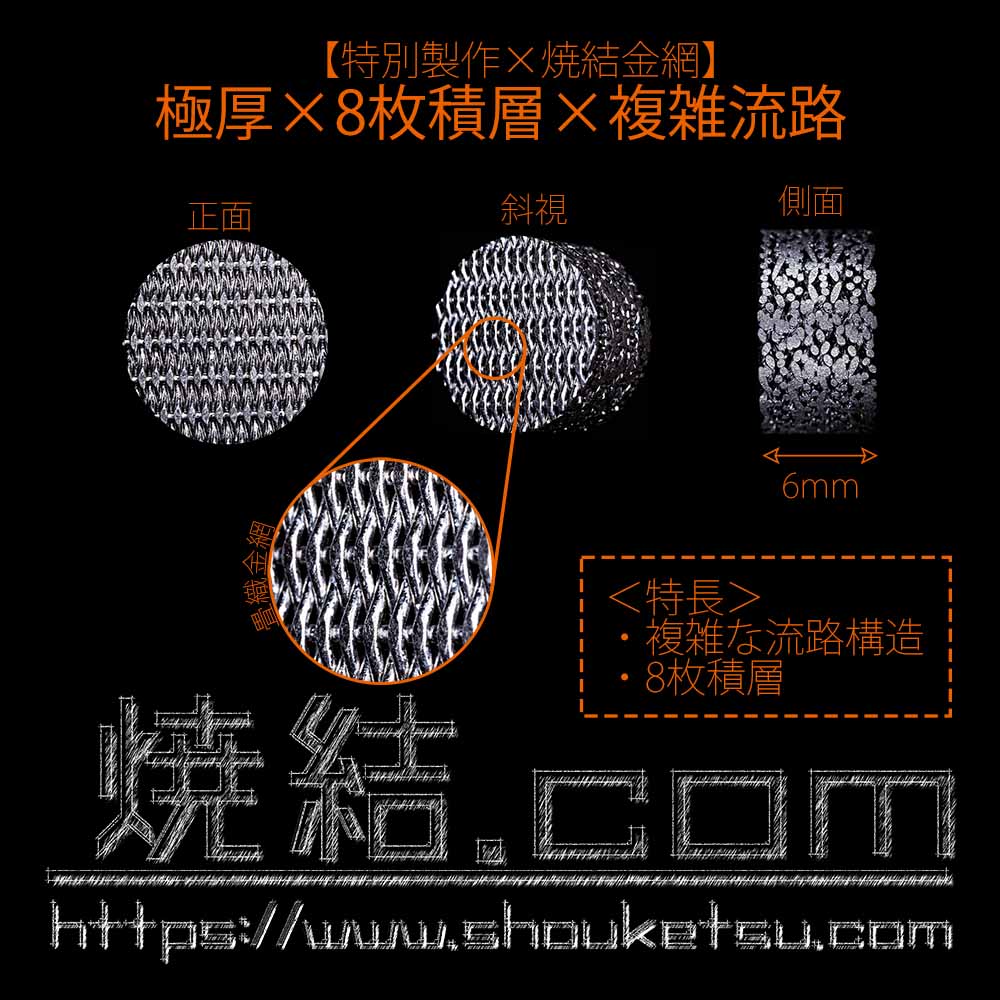

焼結金網で、構成を畳織金網を8枚積層した。複雑な流路を形成する畳織金網を8枚積層することによりさらに複雑な流路を形成することが可能

SUS製焼結金網をハウジングに挿入し、接合方法にカシメを採用した製品。サイレンサー、フィルター、整流などの用途にご検討ください

焼結金属フィルター同士の連結溶接

焼結金属フィルターの円筒形状(SUS316L)両端を金具と溶接。金具の形状・仕様は自由設計可能。

SUS焼結金属フィルターをロール加工により円筒形状に加工。突合せ溶接により端面を接合。焼結金属両端に金具を接合することによりチューブ継手とした製品例

SUS316L焼結金属フィルターエレメントをロール加工し、突合せにて溶接接合。型では成形できなかったり条件が合致した場合にこのような製造方法により円筒形状(パイプ形状)の製品とする

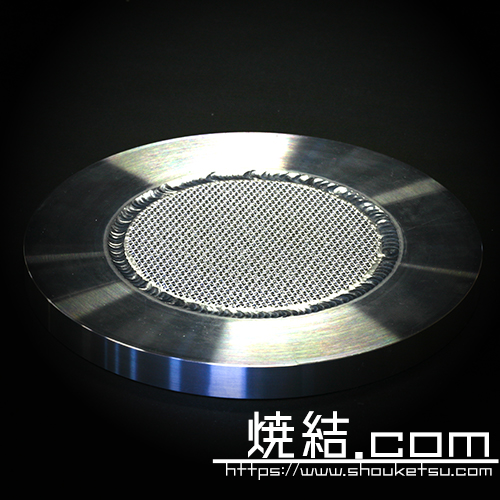

SUS焼結金属フィルターをフランジと溶接接合したフィルター・ストレーナー・センサーケース

SUS製焼結金属フィルターエレメントをハウジングに挿入し、接合方法にカシメを採用した製品。サイレンサー、フィルター、整流などの用途にご検討ください

真鍮製の継手内部にブロンズ製焼結金属フィルターを搭載。

ブロンズ製の焼結金蔵フィルターを真鍮製の継手に挿入し、カシメを施工した実例

ブロンズ製焼結金属フィルターエレメントをハウジングに挿入し、接合方法にカシメを採用したサイレンサー(消音器)

金網の代替としてエキスパンドメタルを使用し、焼結処理にて同時焼結により異材の接合

銅粉末焼結金属(多孔質金属)と銅板の間に水の通り道(水路)を設置することによりヒートシンクなどの熱交換器部材などの性能向上が期待できる。また、粉末の微細気孔により毛細管現象による吸水機能も期待できる

粒径100μmの銅粉焼結体(1mm厚)と5mmの銅板と同時焼結

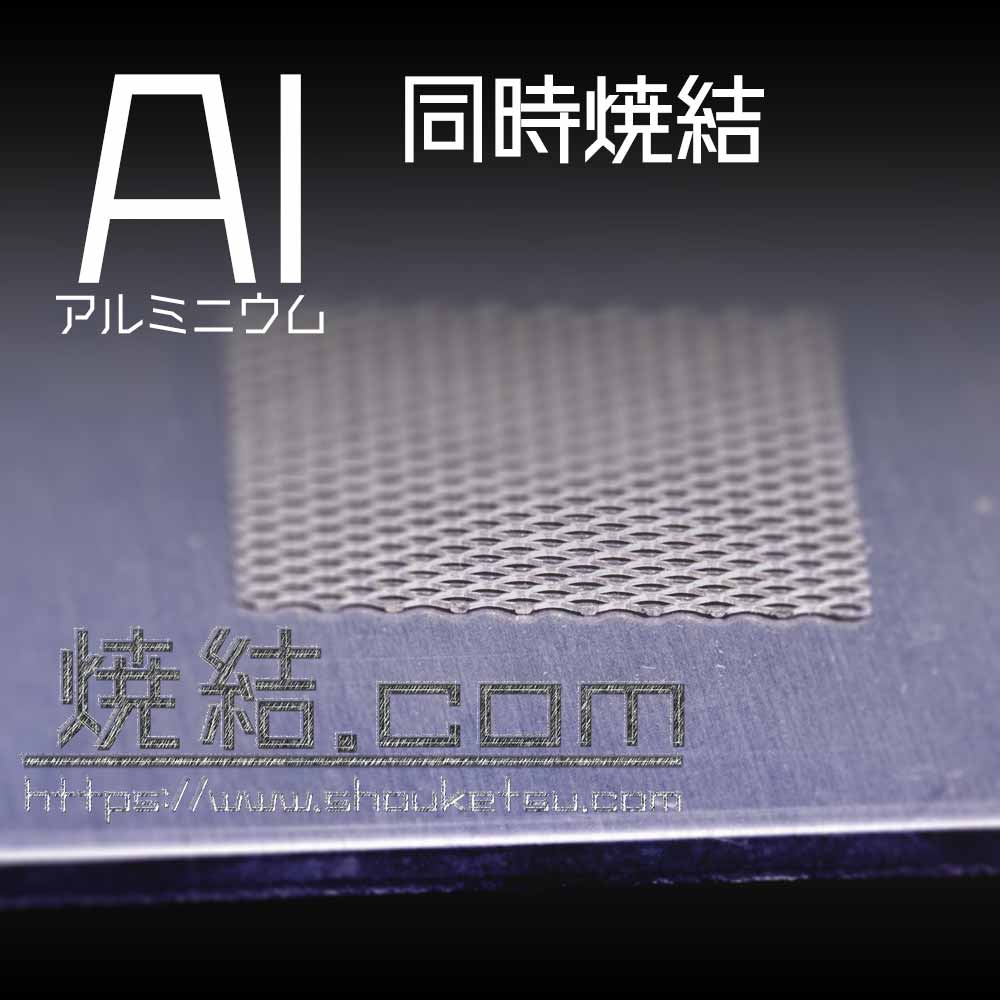

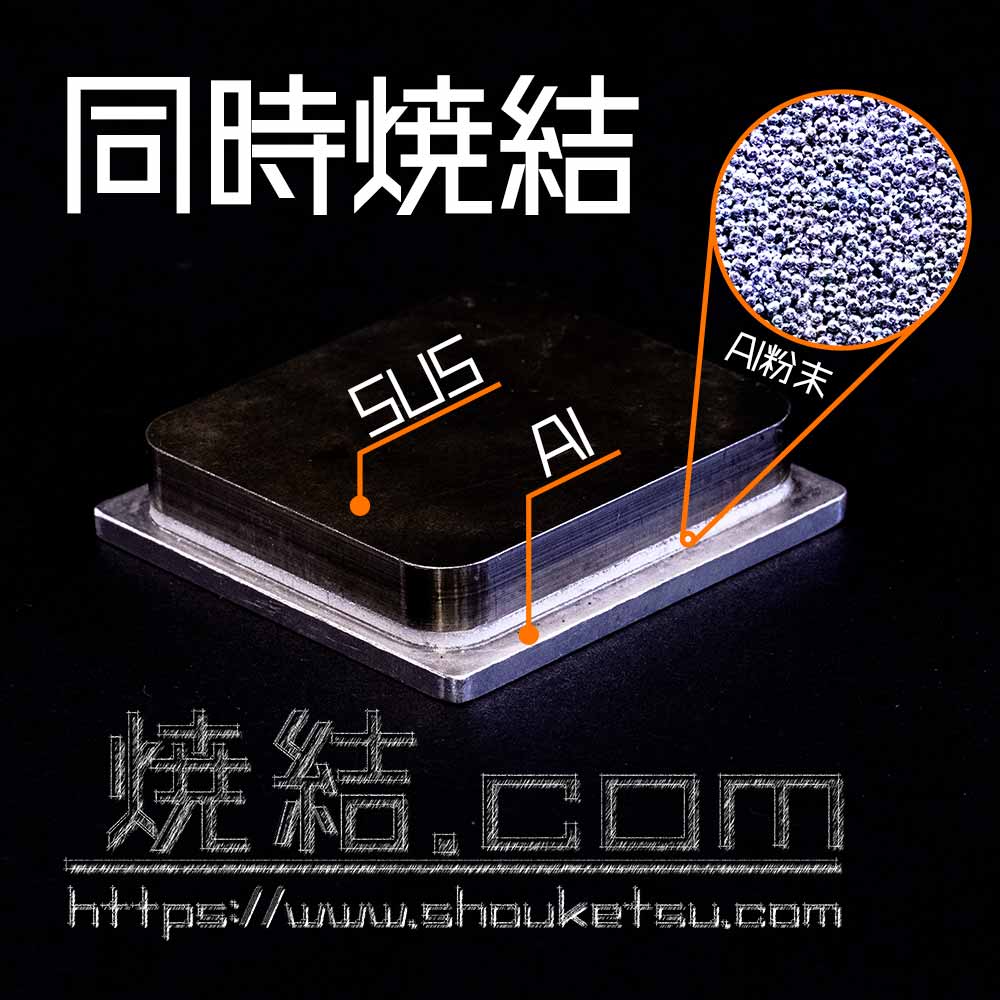

SUSの融点は約1400度であり、Alの融点は約660度であるがその差約800度もあり、正に別物である。さらにAl粉末とSUS板、Al粉末とAl板をバインダーレスで同時焼結接合した製作実例

アルミニウム粉末とアルミニウム板を一度の焼結処理にて多孔質金属化と接合を実現した実例

銅粉末を使用した焼結金属(多孔質金属)の中に渦巻形状に加工した銅管を埋設

焼結金属フィルター仕様のセンサーケース・防爆フィルター・フレームアレスター

焼結金網とは、金網を1枚から複数枚積層し、焼結処理(金網の線と線を溶着させる)を施した製品である。

微小孔の加工が可能なエッチングプレートを複数枚積層し穴位置を合わせることにより、板厚よりも小さい気孔を設計することが可能です。流路構造がストレートなので洗浄性に優れ、圧力損失も低く、強度も保持できます。

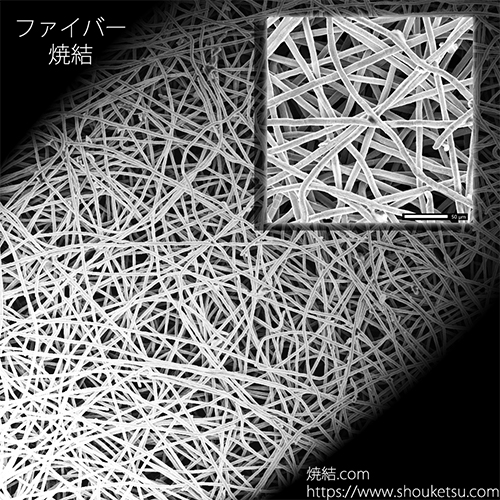

SUS製の金属繊維を焼結処理した焼結金属体。フィルターとして高性能であり、非常に薄い焼結体が製作可能

SUSの焼結金属フィルター(多孔質金属)の立方体全面(6面)に複雑形状を施した加工事例。通常であれば、2面の加工となるが、当社では全面において複雑形状化することが可能

焼結金属フィルターのオスネジ、メスネジ加工

焼結金属フィルターの切削加工により外周部に段付。ツライチになり、抜け止めにもなる。

焼結金属フィルター(焼結金網)にフッ素処理の施工が可能です

焼結金属製の吸着プレート・浮遊プレート

公称濾過精度とは

公称濾過精度(Nominal Filtration Rating)は、フィルターの濾過能力を表す指標の一つです。フィルターのメーカーや製品によって異なる場合がありますが、一般的にはフィルターが特定の粒子サイズまたは範囲の粒子をどれくらい効果的に除去できるかを示す指標として使用されます。

現在、焼結フィルターには統一された明確な規格がなく規程はメーカーにより規程されるため公称値となる。そのため、焼結金属メーカーにより規格が異なる。

公称濾過精度は通常「μm(マイクロメートル)」または「ミクロン」という単位で表されます。例えば、フィルターの公称濾過精度が10μmの場合、フィルターは10μm以下の粒子を除去することが期待されます。

ただし、フィルターの実際の性能は公称濾過精度だけではなく、他の要因(例:フィルター材料、設計、使用条件など)にも影響される場合があります。したがって、特定の濾過精度が必要な場合は、実際の適用条件や要件に基づいて適切なフィルターを選択することが重要です。

目開きとは

目開きとは、焼結金網等の規則性のある多孔質体に使用される単位。線から線までの距離のこと。

寸法の実績

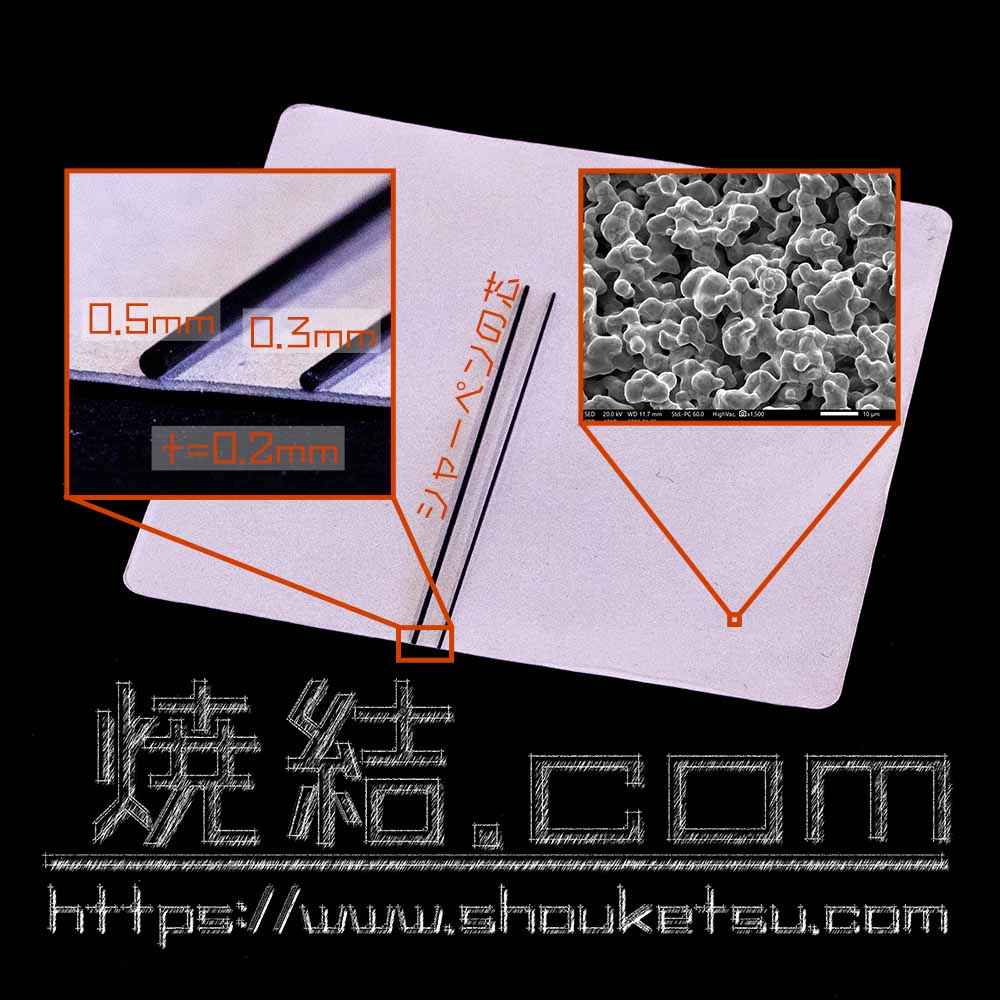

厚み0.2mm(200μm)の焼結金属(多孔質金属)です。MAX寸法は不明ですが、現状85mm×85mmまでの実績はございます

焼結の方法により製作可能範囲は大きく増減しますが、500×250×t5の様な寸法や焼結手法によりもっと大きな焼結体(多孔質金属)も製作可能です。